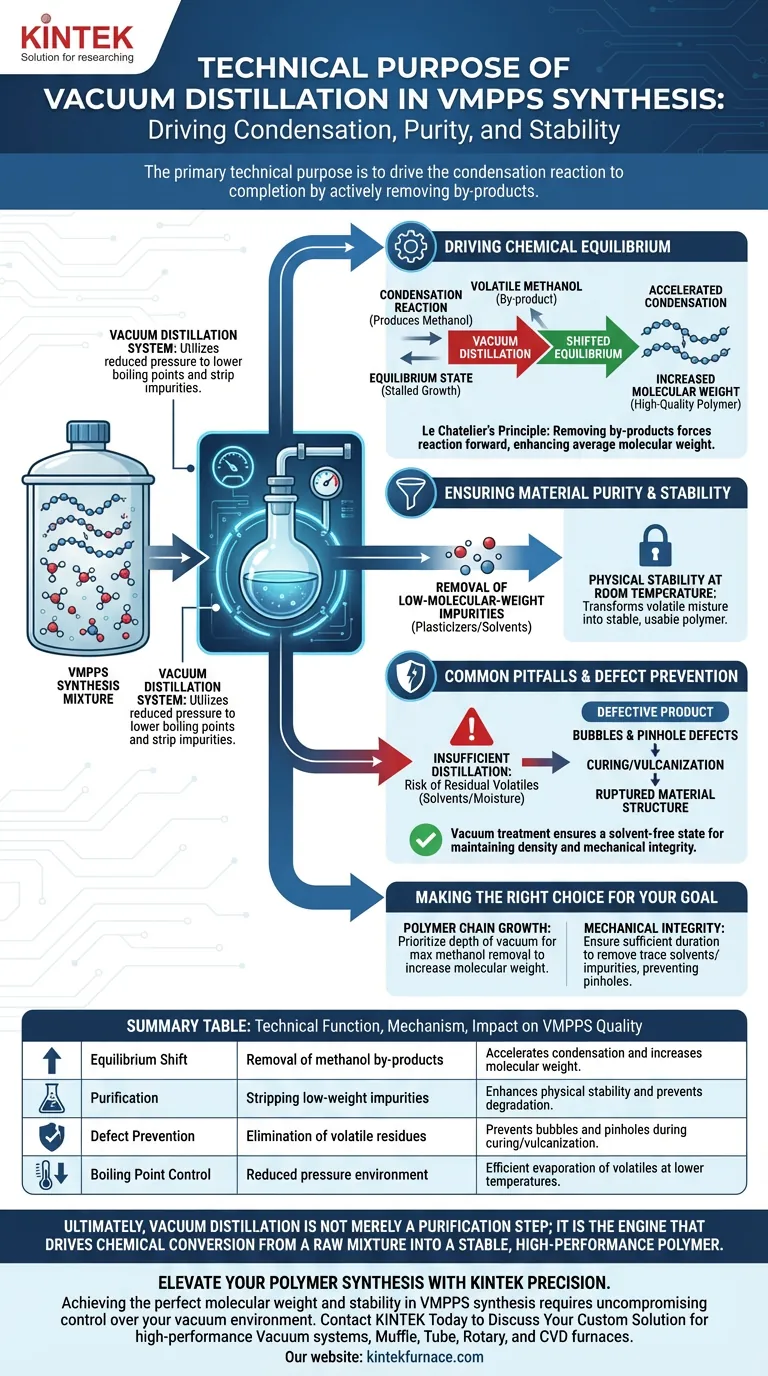

Le but technique principal de l'utilisation d'un système de distillation sous vide dans la synthèse de VMPPS est de mener la réaction de condensation à terme en éliminant activement les sous-produits. Plus précisément, le système utilise une pression réduite pour abaisser les points d'ébullition des impuretés—telles que le méthanol et les composés de faible poids moléculaire n'ayant pas réagi—leur permettant d'être efficacement éliminés de la matrice polymère.

En éliminant continuellement les sous-produits volatils, le processus de distillation sous vide force un déplacement de l'équilibre chimique essentiel à la synthèse de polymères de haute qualité. Cette étape est le facteur déterminant pour atteindre le poids moléculaire moyen cible et assurer la stabilité physique du matériau à température ambiante.

Mener l'équilibre chimique

Le principe de Le Chatelier en action

La synthèse du poly(styrène phénylméthylvinylsiloxane) (VMPPS) repose sur une réaction de condensation qui génère des sous-produits, notamment le méthanol.

Si ces sous-produits restent dans le système, la réaction atteint un état d'équilibre où la croissance du polymère stagne.

Accélérer la condensation

La distillation sous vide perturbe cet équilibre en créant un environnement à pression réduite.

Cela abaisse le point d'ébullition du méthanol, lui permettant de s'évaporer rapidement. Au fur et à mesure que le sous-produit est physiquement éliminé, la réaction agit pour le remplacer, accélérant ainsi efficacement la réaction directe et favorisant une condensation plus complète.

Augmenter le poids moléculaire

Le résultat direct de ce déplacement d'équilibre est la croissance continue des chaînes polymères.

Sans distillation sous vide efficace, les chaînes polymères restent courtes. Le processus est donc essentiel pour améliorer le poids moléculaire moyen afin de répondre aux spécifications techniques.

Assurer la pureté et la stabilité du matériau

Élimination des impuretés de faible poids moléculaire

Au-delà des sous-produits de réaction, le mélange de synthèse contient des oligomères n'ayant pas réagi ou des impuretés de faible poids moléculaire.

La distillation sous vide élimine ces composants volatils de la masse du matériau. Cette purification est nécessaire car ces impuretés agissent comme des plastifiants qui peuvent dégrader les propriétés mécaniques du produit final.

Stabilité physique à température ambiante

Un système VMPPS qui retient des impuretés ou des solvants est souvent instable.

La référence principale indique que l'élimination complète de ces composants assure la stabilité physique du polysiloxane résultant lorsqu'il est stocké à température ambiante. Cela transforme un mélange volatil en un polymère stable et utilisable.

Pièges courants et prévention des défauts

Le risque de résidus volatils

Si le processus de distillation sous vide est insuffisant, des traces de volatils (y compris des solvants ou de l'humidité) restent piégées dans la matrice polymère visqueuse.

Bien que le séchage final (souvent par étuve sous vide) capture les résidus traces, la phase de distillation principale fait le gros du travail. Un échec ici surcharge les processus de séchage en aval.

Prévention des défauts structurels

La présence de volatils piégés est une cause principale de bulles ou de défauts de piqûres lors des étapes ultérieures de durcissement ou de vulcanisation.

Comme indiqué dans des contextes supplémentaires concernant le traitement sous vide, assurer un état sans solvant est vital pour maintenir la densité et l'intégrité mécanique. Si ces volatils s'évaporent lors de l'application finale (telle que la vulcanisation à haute température), ils rompent la structure du matériau.

Faire le bon choix pour votre objectif

Pour optimiser votre synthèse de VMPPS, évaluez vos besoins spécifiques :

- Si votre objectif principal est la croissance des chaînes polymères : Privilégiez la profondeur du vide et le contrôle de la température pour maximiser l'élimination du méthanol, ce qui favorise directement l'équilibre vers des poids moléculaires plus élevés.

- Si votre objectif principal est l'intégrité mécanique : Assurez-vous que la durée de distillation est suffisante pour éliminer non seulement les sous-produits de réaction, mais aussi toutes les traces de solvants et les impuretés de faible poids moléculaire afin d'éviter les piqûres et les bulles lors du durcissement.

En fin de compte, la distillation sous vide n'est pas simplement une étape de purification ; c'est le moteur qui entraîne la conversion chimique d'un mélange brut en un polymère stable et performant.

Tableau récapitulatif :

| Fonction technique | Mécanisme | Impact sur la qualité du VMPPS |

|---|---|---|

| Déplacement d'équilibre | Élimination des sous-produits de méthanol | Accélère la condensation et augmente le poids moléculaire |

| Purification | Élimination des impuretés de faible poids | Améliore la stabilité physique et prévient la dégradation |

| Prévention des défauts | Élimination des résidus volatils | Prévient les bulles et les piqûres lors du durcissement/vulcanisation |

| Contrôle du point d'ébullition | Environnement à pression réduite | Évaporation efficace des volatils à basse température |

Élevez votre synthèse de polymères avec la précision KINTEK

L'obtention d'un poids moléculaire et d'une stabilité parfaits dans la synthèse de VMPPS nécessite un contrôle sans compromis de votre environnement de vide. Chez KINTEK, nous comprenons le rôle essentiel que jouent les équipements spécialisés de distillation et thermiques dans la conduite de l'équilibre chimique et de la pureté des matériaux.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous proposons des systèmes de vide, des fours à moufle, tubulaires, rotatifs et CVD haute performance—tous entièrement personnalisables pour répondre aux exigences uniques de votre laboratoire. Que vous augmentiez la production ou que vous affiniez des formulations complexes de polysiloxanes, nos systèmes garantissent une efficacité maximale et des résultats sans défaut.

Prêt à optimiser vos processus de laboratoire à haute température ?

Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée

Guide Visuel

Références

- Ao Liu, Chaocan Zhang. A High-Temperature-Resistant and Conductive Flexible Silicone Rubber with High Phenyl Content Based on Silver-Coated Glass Fibers. DOI: 10.3390/polym17091187

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

Les gens demandent aussi

- Quelles sont les applications du brasage sous vide ? Obtenez des joints solides et propres dans l'aérospatiale et au-delà

- Qu'est-ce qu'un four sous vide et comment fonctionne-t-il ? Maîtriser le traitement thermique de haute pureté pour des matériaux supérieurs

- Quelle est l'importance du vide par rapport aux composants en graphite dans les fours ? Prévenir l'oxydation pour les températures extrêmes

- Quelles sont les caractéristiques technologiques qui améliorent l'efficacité des fours sous vide ? Améliorez les performances grâce à un contrôle avancé et des économies d'énergie

- Quels sont les inconvénients d'utiliser un four sous vide ? Coûts élevés, limites des matériaux, et plus encore

- Pourquoi un système de distillation sous vide de magnésium est-il essentiel dans le LME pour la récupération des terres rares ? Obtenez des terres rares d'une pureté de 98 %

- Quelles sont les principales considérations pour l'utilisation d'un creuset en graphite et d'un four à résistance ? Guide de préparation des alliages Al-Cu-Li

- Quels sont les avantages de l'environnement sous vide dans les fours de traitement thermique ? Atteignez une qualité de matériau et un contrôle supérieurs