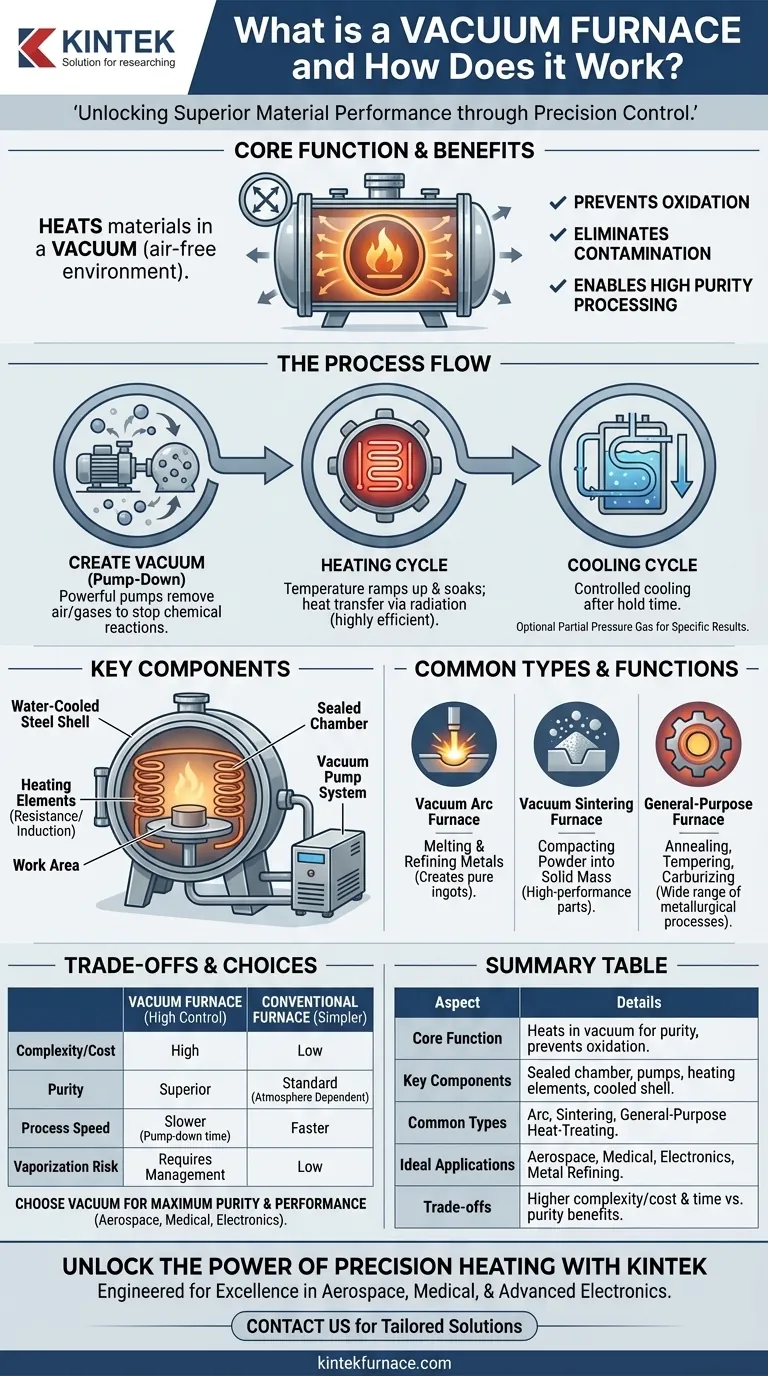

À la base, un four sous vide est un équipement hautement spécialisé qui chauffe des matériaux à l'intérieur d'une chambre dont l'air a été retiré. Cet environnement sous vide est la clé de son fonctionnement, car il empêche les réactions chimiques telles que l'oxydation et élimine les sources de contamination, permettant ainsi le traitement de matériaux à des températures extrêmement élevées avec une pureté et un contrôle inégalés.

L'objectif fondamental d'un four sous vide n'est pas seulement de chauffer des matériaux, mais de contrôler entièrement leur environnement. En éliminant l'air et d'autres gaz, il permet des processus thermiques qui seraient impossibles dans une atmosphère standard, aboutissant à des matériaux dotés d'une résistance, d'une pureté et d'une performance supérieures.

Comment un four sous vide atteint son objectif

Le fonctionnement d'un four sous vide est une séquence d'étapes soigneusement contrôlées conçues pour créer un environnement pur et à haute chaleur. Il est fondamentalement différent d'un four conventionnel qui chauffe les matériaux à l'air libre.

Le principe du vide

La première et la plus critique étape est la création du vide. Un système de pompage puissant retire l'air et d'autres gaz d'une chambre scellée. Cela atteint deux objectifs principaux :

- Prévient l'oxydation : En l'absence d'oxygène, les matériaux peuvent être chauffés à de très hautes températures sans brûler, former de calamine ou s'oxyder.

- Élimine la contamination : Le vide élimine les impuretés en suspension dans l'air qui pourraient autrement compromettre l'intégrité du matériau.

Composants principaux et construction

Un four sous vide est construit autour de quelques composants clés. Le corps principal, ou enveloppe, est généralement soudé en acier et est souvent refroidi à l'eau pour maintenir son intégrité structurelle sous une chaleur extrême. À l'intérieur de cette enveloppe se trouve une zone de travail où le matériau est placé.

L'ensemble du système est scellé pour être étanche à l'air. Les éléments chauffants, qui génèrent les hautes températures, sont situés à l'intérieur de cette chambre scellée. Ces éléments peuvent fonctionner par résistance électrique ou par induction magnétique, selon le type de four.

Le cycle de chauffage et de refroidissement

Ce n'est qu'après avoir atteint un vide stable que le cycle de chauffage commence. La température est augmentée précisément jusqu'à la cible, maintenue pendant une durée spécifique (un « maintien »), puis refroidie.

Étant donné que le vide élimine le transfert de chaleur par convection (mouvement de l'air), le processus est très efficace. Certains fours permettent également l'introduction d'un gaz spécifique à basse pression (pression partielle) pour obtenir des résultats spécifiques, comme empêcher la vaporisation de certains éléments comme le chrome dans l'acier.

Types courants et leurs fonctions

Bien que tous les fours sous vide partagent le même principe de base, ils sont souvent spécialisés pour différents processus industriels.

Four à arc sous vide

Ce type est utilisé pour la fusion et le raffinage des métaux. Il utilise un arc électrique de haute puissance pour faire fondre une électrode métallique brute à l'intérieur de la chambre à vide. L'environnement sous vide garantit que le lingot résultant est exempt d'impuretés liées aux gaz.

Four de frittage sous vide

Le frittage est le processus de compactage et de formation d'une masse solide de matériau à partir de poudre par la chaleur. Un four de frittage sous vide utilise souvent le chauffage par induction pour fusionner des poudres métalliques ou céramiques en une pièce dense et performante sans les faire fondre complètement.

Four de traitement thermique polyvalent

Ces fours polyvalents sont utilisés pour une large gamme de processus métallurgiques courants. Cela comprend le recuit (ramollissement du métal), le trempe (augmentation de la ténacité) et la carburation sous vide (durcissement de la surface de l'acier), tous effectués sans risque d'oxydation de surface.

Comprendre les compromis

Un four sous vide offre un contrôle immense, mais ce contrôle s'accompagne de compromis inhérents par rapport aux fours atmosphériques plus simples comme un four à moufle.

Complexité par rapport à la simplicité

Un four à moufle chauffe simplement une chambre à haute température en présence d'air. Il est simple, robuste et efficace pour les processus où la réaction atmosphérique n'est pas une préoccupation. Un four sous vide est un système beaucoup plus complexe, nécessitant des pompes à vide, des joints robustes et des commandes sophistiquées, ce qui augmente les coûts et la maintenance.

Pureté par rapport à la vitesse

La création d'un vide profond prend du temps. La phase de « pompage » augmente le temps de cycle total de tout processus. Si votre objectif principal est simplement de chauffer un matériau rapidement et que la pureté est une préoccupation secondaire, un four conventionnel est beaucoup plus rapide.

Contrôle de précision par rapport à la vaporisation potentielle

L'environnement à basse pression peut provoquer l'« ébullition » ou la vaporisation de certains éléments de l'alliage à haute température. Cela nécessite une gestion minutieuse, souvent par l'utilisation d'un contrôle de pression partielle, ajoutant une autre couche de complexité opérationnelle.

Faire le bon choix pour votre processus

Le choix de la technologie de four appropriée dépend entièrement du résultat souhaité pour votre matériau.

- Si votre objectif principal est une pureté et une performance maximales du matériau : Un four sous vide est non négociable pour des applications telles que les composants aérospatiaux, les implants médicaux ou l'électronique avancée.

- Si votre objectif principal est un chauffage simple sans exigences atmosphériques strictes : Un four à moufle ou à convection conventionnel est une solution plus pratique et plus rentable.

- Si votre objectif principal est la fusion et le raffinage de métaux bruts en lingots ultra-purs : Un four à arc sous vide spécialisé est l'outil adéquat pour le travail.

- Si votre objectif principal est de créer des pièces denses à partir de poudres métalliques ou céramiques : Un four de frittage sous vide offre le contrôle nécessaire pour des résultats supérieurs.

En fin de compte, un four sous vide est l'outil définitif lorsque l'intégrité de l'environnement du matériau est aussi importante que la température à laquelle il est exposé.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Fonction principale | Chauffe les matériaux sous vide pour éviter l'oxydation et la contamination, permettant un traitement thermique de haute pureté. |

| Composants clés | Chambre scellée, système de pompe à vide, éléments chauffants (résistance électrique ou induction), enveloppe refroidie à l'eau. |

| Types courants | Four à arc sous vide (fusion de métaux), Four de frittage sous vide (formation de pièces à partir de poudre), Four de traitement thermique polyvalent (recuit, trempe, carburation). |

| Applications idéales | Composants aérospatiaux, implants médicaux, électronique avancée, raffinage de métaux et fabrication de pièces céramiques. |

| Compromis | Complexité et coût plus élevés par rapport aux fours conventionnels ; temps de pompage plus lents ; nécessite une gestion attentive de la vaporisation. |

Libérez la puissance du chauffage de précision avec KINTEK

Vous travaillez dans l'aérospatiale, la fabrication de dispositifs médicaux ou l'électronique avancée et vous avez besoin d'un traitement de matériaux sans faille ? Les solutions de fours haute température avancées de KINTEK sont conçues pour l'excellence. Forts de notre R&D exceptionnelle et de notre fabrication interne, nous proposons une gamme de produits diversifiée — y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD — tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Ne laissez pas la contamination ou l'oxydation compromettre vos résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sous vide sur mesure peuvent améliorer la pureté de vos matériaux, augmenter les performances et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale