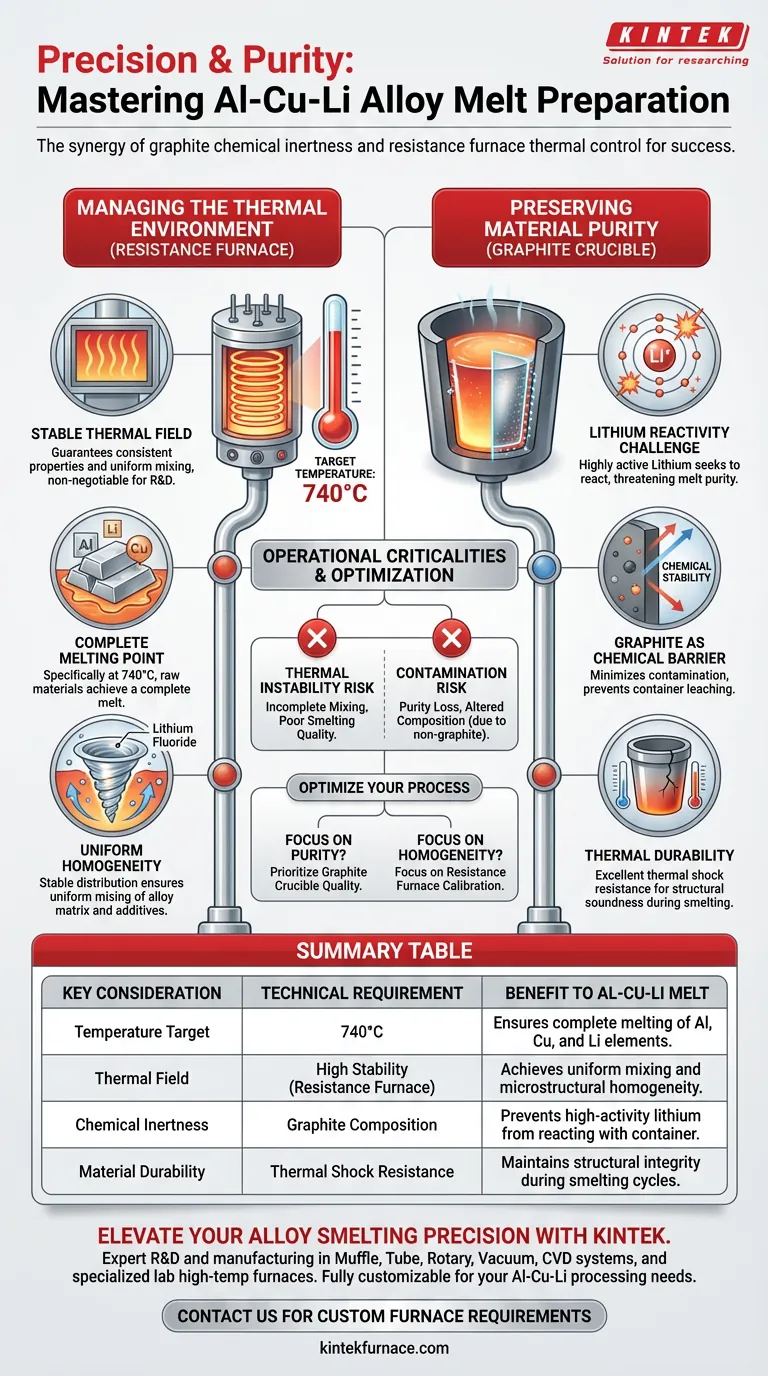

La précision et la pureté sont les exigences déterminantes pour réussir. Lors de la préparation des bains d'alliages Al-Cu-Li, votre principale considération est de créer une synergie entre l'inertie chimique d'un creuset en graphite et le contrôle thermique précis d'un four à résistance. Cette combinaison garantit que les matières premières fondent complètement à 740°C tout en empêchant le lithium, très réactif, d'interagir avec le récipient, préservant ainsi la composition prévue de l'alliage.

L'idée centrale La préparation des alliages Aluminium-Lithium est une lutte contre la contamination et l'incohérence. La norme de l'industrie utilise un four à résistance pour garantir un champ thermique stable pour un mélange uniforme, tout en s'appuyant sur la stabilité chimique du graphite pour isoler le lithium à haute activité des impuretés.

Gestion de l'environnement thermique

Pour obtenir un bain de haute qualité, l'environnement de chauffage doit être stable et précis. Le four à résistance est l'outil de choix pour ce processus de coulée fondamental.

Obtenir un contrôle précis de la température

Le four à résistance fournit un champ thermique stable. Cette constance est non négociable pour la recherche et le développement, car les fluctuations peuvent altérer les propriétés du matériau.

Atteindre le point de fusion critique

Le processus nécessite d'amener le système à une température cible de 740°C. À ce niveau de chaleur spécifique, les matières premières métalliques — aluminium, cuivre et lithium — atteignent une fusion complète.

Assurer une homogénéité uniforme

La fusion ne suffit pas ; les composants doivent être uniformément répartis. La distribution thermique stable du four assure le mélange uniforme de la matrice de l'alliage et des additifs, tels que le fluorure de lithium.

Préservation de la pureté du matériau

L'introduction de lithium dans les alliages d'aluminium crée des défis chimiques importants. Le choix du creuset est la principale défense contre la dérive de composition.

Le défi de la réactivité du lithium

Le lithium est un élément très actif. Pendant le processus de fusion, il cherche naturellement à réagir avec son récipient de confinement, ce qui menace la pureté du bain.

Le graphite comme barrière chimique

Les creusets en graphite sont sélectionnés spécifiquement pour leur stabilité chimique. Ils minimisent efficacement la contamination des éléments de lithium à haute activité, empêchant le matériau du récipient de migrer dans l'alliage.

Durabilité thermique

Au-delà de l'inertie chimique, le graphite offre une excellente résistance aux chocs thermiques. Cela garantit que le creuset reste structurellement solide malgré les changements rapides de température inhérents au processus de fusion.

Criticalités opérationnelles et écueils

Bien que cette combinaison d'équipements soit idéale, le non-respect des limites des matériaux ou de l'équipement conduit à des résultats compromis.

Le coût de l'instabilité thermique

Si le four à résistance ne parvient pas à maintenir un champ thermique stable, vous risquez un mélange incomplet. Sans une distribution uniforme de la chaleur, la matrice d'aluminium et les additifs de lithium ne s'intégreront pas correctement, ce qui entraînera une mauvaise qualité de fusion.

Le risque de contamination

Toute compromission du matériau du creuset — ou l'utilisation d'une alternative non graphite — peut être catastrophique. En raison de la haute activité du lithium, l'utilisation d'un récipient moins stable entraînera une perte de pureté, modifiant fondamentalement les spécifications de composition initiales de l'alliage.

Optimisation de votre processus de préparation

Pour assurer le développement réussi des alliages Al-Cu-Li, alignez vos choix d'équipement avec vos objectifs de traitement spécifiques.

- Si votre objectif principal est la pureté de l'alliage : Privilégiez la qualité du creuset en graphite pour assurer une stabilité chimique maximale et prévenir la perte ou la contamination du lithium.

- Si votre objectif principal est l'homogénéité microstructurale : Concentrez-vous sur le calibrage du four à résistance pour garantir un champ thermique parfaitement stable à exactement 740°C pour un mélange uniforme.

En contrôlant strictement l'environnement thermique et le matériau de confinement, vous établissez une base fiable pour la coulée d'alliages haute performance.

Tableau récapitulatif :

| Considération clé | Exigence technique | Bénéfice pour le bain d'alliage Al-Cu-Li |

|---|---|---|

| Cible de température | 740°C | Assure la fusion complète des éléments Al, Cu et Li. |

| Champ thermique | Haute stabilité (Four à résistance) | Permet un mélange uniforme et une homogénéité microstructurale. |

| Inertie chimique | Composition du graphite | Empêche le lithium à haute activité de réagir avec le récipient. |

| Durabilité du matériau | Résistance aux chocs thermiques | Maintient l'intégrité structurelle pendant les cycles de fusion rapides. |

Élevez la précision de votre fusion d'alliages avec KINTEK

Ne laissez pas la contamination ou l'instabilité thermique compromettre vos matériaux haute performance. Fort de l'expertise en R&D et en fabrication, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés haute température — tous entièrement personnalisables selon vos besoins uniques de traitement Al-Cu-Li.

Nos solutions thermiques avancées garantissent le contrôle précis de la température et la stabilité chimique requis pour les alliages de lithium à haute activité. Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés et assurez-vous que votre recherche repose sur une base de pureté et de performance.

Guide Visuel

Références

- Meiqi Wang, Baiqing Xiong. Influence of Zn Addition on the Aging Precipitate Behavior and Mechanical Properties of Al-Cu-Li Alloy. DOI: 10.3390/ma17071562

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi le feutre de graphite remplace-t-il la plaque de graphite dans l'isolation des fours sous vide ? Améliorez l'efficacité et la durabilité

- Comment les fours continus démontrent-ils leur polyvalence dans le traitement ? Débloquez l'efficacité multi-processus pour la fabrication à grand volume

- Pourquoi une station de sondage sous vide poussé est-elle nécessaire pour l'analyse du SnS2 ? Assurer une caractérisation électrique pure

- Quels environnements de processus critiques un four à vide poussé offre-t-il pour le carbure de bore ? Obtenir une densification supérieure

- Quelles conditions critiques un four de frittage sous vide fournit-il pour les carbures cémentés ? Assurer une densité maximale du matériau

- Quelles sont les caractéristiques clés de la trempe sous vide ? Obtenez un durcissement du métal propre et précis pour des composants supérieurs

- Comment l'environnement d'un four de recuit sous vide facilite-t-il la stabilité de phase ? Atteindre une intégrité optimale de l'acier

- Comment fonctionne la trempe dans un four sous vide et quel est son but ? Obtenez des propriétés de matériau supérieures