À la base, un four sous vide n'est pas universellement supérieur ; c'est un outil spécialisé conçu pour des résultats spécifiques. Ses principaux inconvénients sont un investissement financier important et des limitations opérationnelles qui le rendent inadapté à certains matériaux et à la production en grand volume et à faible marge. Bien qu'il excelle dans la création de pièces d'une pureté et de propriétés matérielles exceptionnelles, ces avantages ont un prix élevé.

Un four sous vide échange le coût et la complexité contre le contrôle. La décision d'en utiliser un repose sur une question simple : La valeur de la prévention de l'oxydation et de la contamination l'emporte-t-elle sur l'investissement initial plus élevé, l'augmentation des coûts d'exploitation et les contraintes matérielles spécifiques ?

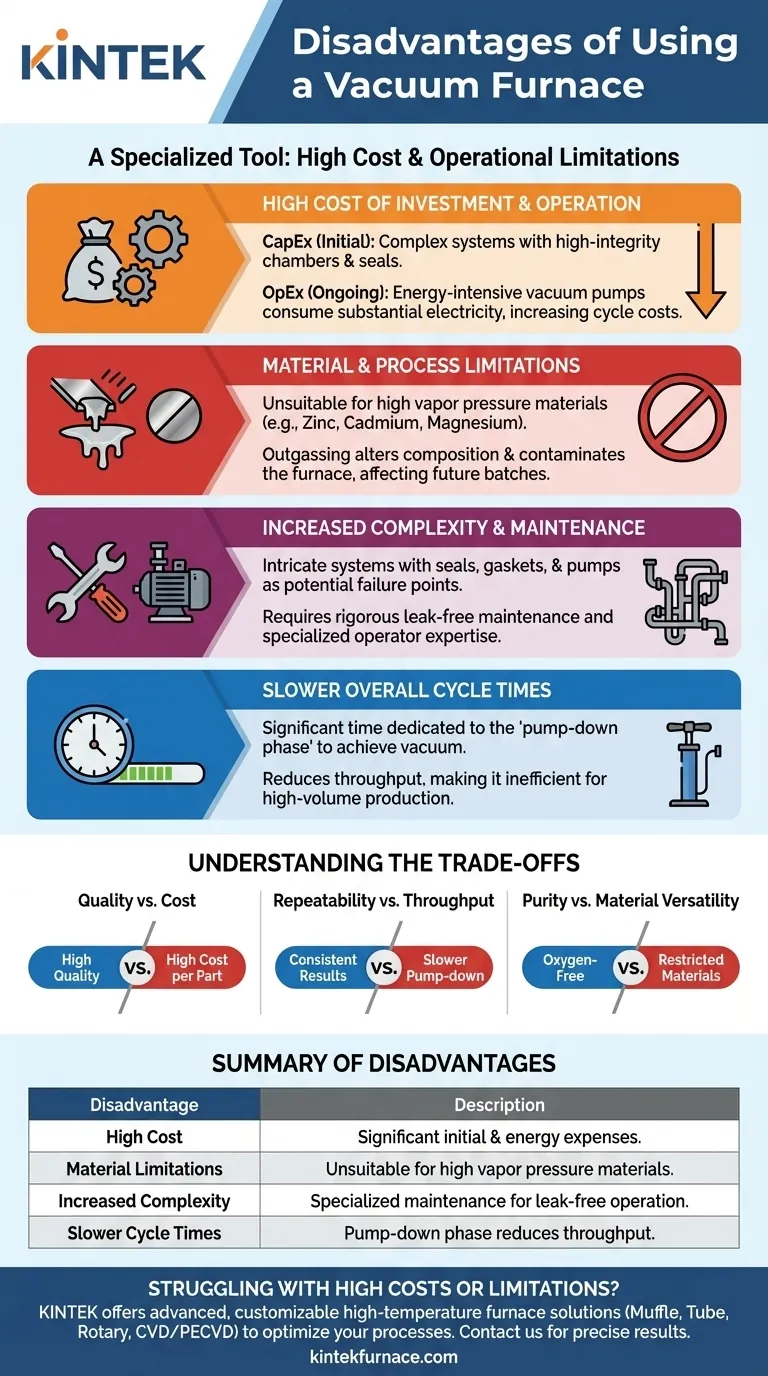

Un regard plus attentif sur les principaux inconvénients

Bien qu'elle offre un contrôle environnemental inégalé, la technologie derrière les fours sous vide introduit plusieurs inconvénients critiques qui doivent être pris en compte dans toute décision d'ingénierie des processus.

Le coût élevé de l'investissement et de l'exploitation

La barrière la plus importante est financière. Ce coût est double : l'achat initial (CapEx) et les coûts de fonctionnement continus (OpEx).

Les systèmes de fours sous vide sont mécaniquement complexes, nécessitant des chambres de haute intégrité, des joints sophistiqués et des systèmes de pompage puissants. Cette ingénierie avancée entraîne un prix d'achat initial beaucoup plus élevé par rapport aux fours atmosphériques standard.

Sur le plan opérationnel, le principal facteur de coût est l'énergie. Bien que la chambre du four elle-même puisse être très efficace thermiquement, les pompes à vide nécessaires pour atteindre et maintenir une basse pression consomment une quantité substantielle d'électricité. Cela annule souvent les économies d'énergie dues à une meilleure isolation, ce qui entraîne un coût énergétique global plus élevé par cycle.

Limitations des matériaux et des processus

Un environnement sous vide ne convient pas à tous les matériaux. Les conditions de basse pression peuvent entraîner la « dégazéification » ou la vaporisation d'éléments à haute pression de vapeur (comme le zinc, le cadmium, le magnésium ou le plomb) de l'alliage.

Cette vaporisation peut avoir deux effets négatifs : elle peut altérer la composition chimique et les propriétés de la pièce à usiner, et le matériau vaporisé peut contaminer l'intérieur du four, affectant les lots futurs. Cela rend les fours sous vide mal adaptés au traitement de certains laitons, bronzes ou autres alliages spécifiques.

Complexité accrue et maintenance

L'ajout d'un système de vide introduit une complexité mécanique significative. Les joints, les garnitures, les vannes et les pompes sont tous des points de défaillance potentiels qui nécessitent des connaissances spécialisées pour le dépannage et la maintenance.

Atteindre et maintenir un vide poussé nécessite un système impeccable, sans fuite. Cela exige des calendriers de maintenance rigoureux et un niveau de compétence de l'opérateur plus élevé par rapport à la simplicité relative d'un four atmosphérique.

Temps de cycle globaux plus lents

Bien que les vitesses de chauffage et de refroidissement dans un four sous vide puissent être très rapides, le temps de cycle total peut être plus long. Une partie importante de chaque cycle est dédiée à la phase de pompage — le temps nécessaire aux pompes pour évacuer l'air de la chambre et atteindre le niveau de vide cible.

Pour les applications nécessitant un débit élevé, ce temps de pompage non productif peut constituer un goulot d'étranglement majeur, réduisant le nombre de lots pouvant être traités en une journée.

Comprendre les compromis

Choisir d'utiliser un four sous vide est un exercice qui consiste à peser ses avantages distincts par rapport à ses inconvénients clairs. Le « bon » choix dépend entièrement des exigences spécifiques du produit final.

Qualité vs Coût

C'est le compromis central. Un four sous vide produit des pièces exceptionnellement propres et brillantes, sans oxydation de surface et avec des propriétés métallurgiques supérieures. C'est non négociable pour des applications critiques comme les aubes de turbine aérospatiales ou les implants médicaux. Cependant, cette qualité supérieure a un coût par pièce plus élevé en raison des dépenses d'équipement et d'énergie.

Répétabilité vs Débit

L'environnement numérique étroitement contrôlé d'un four sous vide garantit que chaque cycle est pratiquement identique, conduisant à des résultats hautement reproductibles. Cette cohérence est un avantage majeur pour le contrôle qualité. Cependant, elle se fait souvent au détriment du débit en raison du temps de pompage requis pour chaque lot.

Pureté vs Polyvalence des matériaux

Le principal avantage du vide est l'élimination de l'oxygène et d'autres gaz réactifs. Cela garantit un environnement de traitement pur. L'inconvénient est que vous êtes limité à traiter des matériaux qui sont volatils sous vide, ce qui limite l'applicabilité universelle du four.

Faire le bon choix pour votre application

Votre décision doit être guidée par l'objectif final. Un four sous vide est un excellent outil, mais seulement lorsqu'il est appliqué au bon problème.

- Si votre objectif principal est l'intégrité maximale des matériaux et la pureté : Les coûts élevés et la complexité sont des investissements nécessaires pour atteindre la qualité requise pour les composants critiques dans l'aérospatiale, le médical ou l'électronique avancée.

- Si votre objectif principal est la production en grand volume et à faible coût : Un four atmosphérique ou sous atmosphère contrôlée est presque toujours le choix le plus économique, surtout si une légère oxydation de surface est acceptable ou peut être éliminée ultérieurement.

- Si votre objectif principal est la recherche et le développement : Le contrôle précis et la répétabilité d'un four sous vide en font un outil inestimable pour le développement de nouveaux alliages et processus de traitement thermique, justifiant l'investissement.

En fin de compte, la sélection de la bonne technologie de four nécessite une compréhension claire des exigences non négociables de votre produit.

Tableau récapitulatif :

| Inconvénient | Description |

|---|---|

| Coût élevé | Investissement initial important et dépenses énergétiques continues pour les pompes à vide. |

| Limitations des matériaux | Ne convient pas aux matériaux à haute pression de vapeur comme le zinc, entraînant une contamination. |

| Complexité accrue | Nécessite une maintenance spécialisée pour les joints, les pompes et un fonctionnement sans fuite. |

| Temps de cycle plus lents | La phase de pompage réduit le débit, ce qui le rend inefficace pour la production à grand volume. |

Vous rencontrez des coûts élevés ou des limitations matérielles dans votre laboratoire ? KINTEK est spécialisé dans les solutions de fours à haute température avancées adaptées à vos besoins. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD avec une personnalisation poussée pour surmonter des défis tels que ceux des fours sous vide. Que vous soyez dans l'aérospatiale, le médical ou la R&D, notre expertise garantit des résultats précis et efficaces. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos processus et vous apporter de la valeur !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur