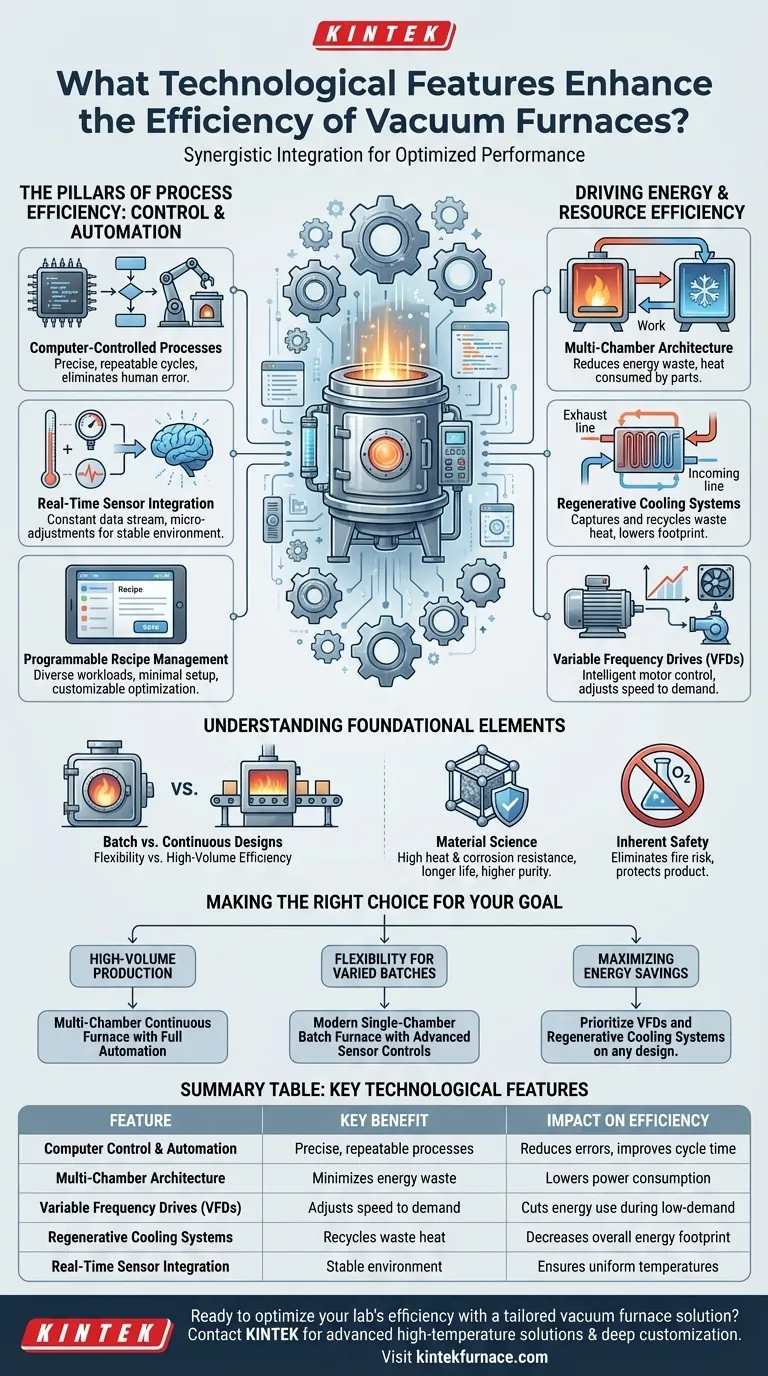

Au cœur du traitement des matériaux modernes, l'efficacité d'un four sous vide n'est pas déterminée par un seul composant, mais par une intégration synergique de technologies clés. Les améliorations les plus significatives proviennent de systèmes de contrôle informatique avancés pour l'automatisation des processus, d'une gestion thermique innovante comme les conceptions multi-chambres et le refroidissement régénératif, et d'optimisations matérielles telles que les variateurs de fréquence (VFD). Ces caractéristiques travaillent ensemble pour améliorer la consommation d'énergie, la vitesse de processus et la qualité des produits.

La véritable efficacité d'un four va au-delà de la simple réduction des coûts énergétiques. C'est une mesure de la répétabilité du processus, du temps de cycle et de la qualité de la production, tous obtenus en combinant intelligemment un contrôle numérique précis avec une ingénierie mécanique et thermique sophistiquée.

Les Piliers de l'Efficacité des Processus : Contrôle et Automatisation

Le plus grand bond en avant en matière d'efficacité des fours a été le passage de la supervision manuelle au contrôle de processus entièrement automatisé. Cela garantit que chaque cycle est précis et répétable.

Processus contrôlés par ordinateur

Les fours sous vide modernes fonctionnent sur une intégration électromécanique, où le logiciel dicte l'ensemble du cycle de traitement. Les opérateurs chargent des recettes préprogrammées adaptées à des matériaux et des géométries de pièces spécifiques, éliminant ainsi les ajustements manuels et les erreurs humaines.

Ce niveau de contrôle permet une précision extrême, garantissant que la température, les niveaux de vide et le débit de gaz respectent les paramètres exacts requis pour un résultat parfait, à chaque fois.

Intégration de capteurs en temps réel

L'automatisation n'est aussi bonne que les données qu'elle reçoit. Les fours sont équipés d'une suite de capteurs, y compris des thermocouples pour la température, des transducteurs de pression et des débitmètres de gaz.

Ces capteurs fournissent un flux constant de données en temps réel au contrôleur central, qui peut ensuite effectuer des micro-ajustements pour maintenir un environnement parfaitement stable. Ceci est essentiel pour atteindre des températures uniformes, qui peuvent varier de 800 °C à plus de 3 000 °C.

Gestion des recettes programmables

La capacité de programmer, d'enregistrer et de rappeler des recettes uniques est une pierre angulaire de l'efficacité opérationnelle. Elle permet à un seul four de gérer diverses charges de travail avec un temps de configuration minimal.

Des fonctionnalités telles que les vitesses de refroidissement programmables et la possibilité de varier le type et la pression du gaz donnent aux ingénieurs un degré élevé de personnalisation pour optimiser les propriétés métallurgiques du produit final.

Améliorer l'efficacité énergétique et des ressources

Au-delà du contrôle des processus, des choix spécifiques de matériel et de conception visent directement la réduction de la consommation d'énergie et de ressources.

Architecture multi-chambres

Dans les fours batch traditionnels à chambre unique, toute la chambre doit être chauffée et refroidie pour chaque charge. Les conceptions à plusieurs chambres réduisent considérablement ce gaspillage.

En déplaçant la pièce entre des chambres de chauffage et de refroidissement séparées, la chaleur est consommée presque exclusivement par les pièces elles-mêmes. Cela minimise la puissance requise pour réchauffer la zone chaude pour le cycle suivant et conduit à une gestion plus cohérente de la charge électrique.

Systèmes de refroidissement régénératifs

Une quantité significative d'énergie est perdue sous forme de chaleur pendant la phase de refroidissement. Les systèmes régénératifs récupèrent cette chaleur perdue, souvent à partir des gaz d'échappement ou de l'eau de refroidissement, et la recyclent.

Cette énergie recyclée peut être utilisée pour préchauffer le gaz entrant ou d'autres processus, réduisant directement l'empreinte énergétique globale du four.

Variateurs de fréquence (VFD)

Les pompes à vide et les ventilateurs de refroidissement sont de grands consommateurs d'électricité. Les VFD sont des contrôleurs de moteur intelligents qui ajustent la vitesse de ces composants pour répondre aux besoins en temps réel du processus.

Au lieu de fonctionner à 100 % de puissance en continu, une pompe équipée d'un VFD augmentera ou diminuera sa vitesse selon les besoins, réduisant considérablement la consommation d'énergie pendant les phases moins exigeantes du cycle.

Comprendre les compromis et les éléments fondamentaux

Si les fonctionnalités avancées sont essentielles, l'efficacité dépend également de la conception fondamentale du four et du contexte dans lequel il fonctionne.

Conceptions par lots vs. continues

La majorité des fours sous vide sont des fours batch, où une charge stationnaire subit un cycle complet et préprogrammé. Cette conception offre une immense flexibilité pour les pièces uniques ou variées.

Les fours continus, souvent dotés de plusieurs chambres, sont conçus pour la production en grand volume de pièces uniformes. Ils offrent une efficacité énergétique supérieure pour la production de masse mais manquent de la flexibilité des systèmes batch.

L'importance de la science des matériaux

La longévité et la fiabilité d'un four sont des formes d'efficacité à long terme. Les fours construits avec des matériaux offrant une résistance élevée à la chaleur et à la corrosion ont une durée de vie plus longue et nécessitent moins d'entretien.

Cette construction garantit également une contamination minimale du produit, car les composants internes ne se dégradent pas et ne libèrent pas de sous-produits dans l'environnement sous vide, ce qui conduit à des résultats de plus grande pureté.

La sécurité inhérente au vide

Une efficacité souvent négligée est la sécurité. En fonctionnant sous vide, l'absence d'oxygène élimine le risque d'incendie ou d'oxydation rapide qui peut se produire dans les fours à atmosphère. Cela crée un environnement plus sûr pour les opérateurs et protège le produit des dommages.

Faire le bon choix pour votre objectif

La sélection d'un four nécessite d'aligner ses caractéristiques technologiques avec vos besoins opérationnels spécifiques.

- Si votre objectif principal est la production en grand volume et uniforme : Un four continu multi-chambres avec automatisation entièrement intégrée offrira le débit et l'efficacité énergétique les plus élevés.

- Si votre objectif principal est la flexibilité pour des lots variés et plus petits : Un four batch moderne à chambre unique équipé de commandes de capteurs avancées et d'une gestion des recettes offre le meilleur contrôle des processus.

- Si votre objectif principal est de maximiser les économies d'énergie : Donnez la priorité aux fonctionnalités telles que les VFD sur les pompes et les ventilateurs et un système de refroidissement régénératif, car elles peuvent être appliquées aux conceptions batch et continues.

Comprendre ces technologies clés vous permet de regarder au-delà du prix initial et d'investir dans un système qui offre une véritable efficacité pour les années à venir.

Tableau récapitulatif :

| Caractéristique | Avantage clé | Impact sur l'efficacité |

|---|---|---|

| Contrôle informatique & Automatisation | Processus précis et répétables | Réduit les erreurs, améliore le temps de cycle et la qualité |

| Architecture multi-chambres | Minimise le gaspillage d'énergie | Réduit la consommation d'énergie et les temps de chauffage/refroidissement |

| Variateurs de fréquence (VFD) | Ajuste la vitesse de la pompe/du ventilateur à la demande | Réduit la consommation d'énergie pendant les phases de faible demande |

| Systèmes de refroidissement régénératifs | Recycle la chaleur perdue | Diminue l'empreinte énergétique globale |

| Intégration de capteurs en temps réel | Maintien d'un environnement stable | Assure des températures uniformes et une grande pureté |

Prêt à optimiser l'efficacité de votre laboratoire avec une solution de four sous vide sur mesure ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours sous vide et à atmosphère, des systèmes CVD/PECVD, et plus encore. Notre forte capacité de personnalisation en profondeur garantit que nous répondons précisément à vos exigences expérimentales uniques, améliorant la répétabilité du processus, les économies d'énergie et la qualité des produits. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos objectifs spécifiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus