En bref, un environnement sous vide dans un four de traitement thermique offre trois avantages principaux : il protège la surface du matériau, améliore ses propriétés internes et permet un contrôle inégalé du processus. En éliminant les gaz atmosphériques réactifs comme l'oxygène, il prévient l'oxydation et la décarburation, ce qui se traduit par une finition propre et brillante et préserve la composition chimique prévue de la pièce.

L'avantage fondamental du vide n'est pas simplement l'élimination de l'air, mais la création d'un environnement chimiquement inerte et très stable. Cela élimine les variables indésirables, permettant un niveau de précision et de pureté des matériaux souvent inaccessible avec les méthodes conventionnelles basées sur l'atmosphère.

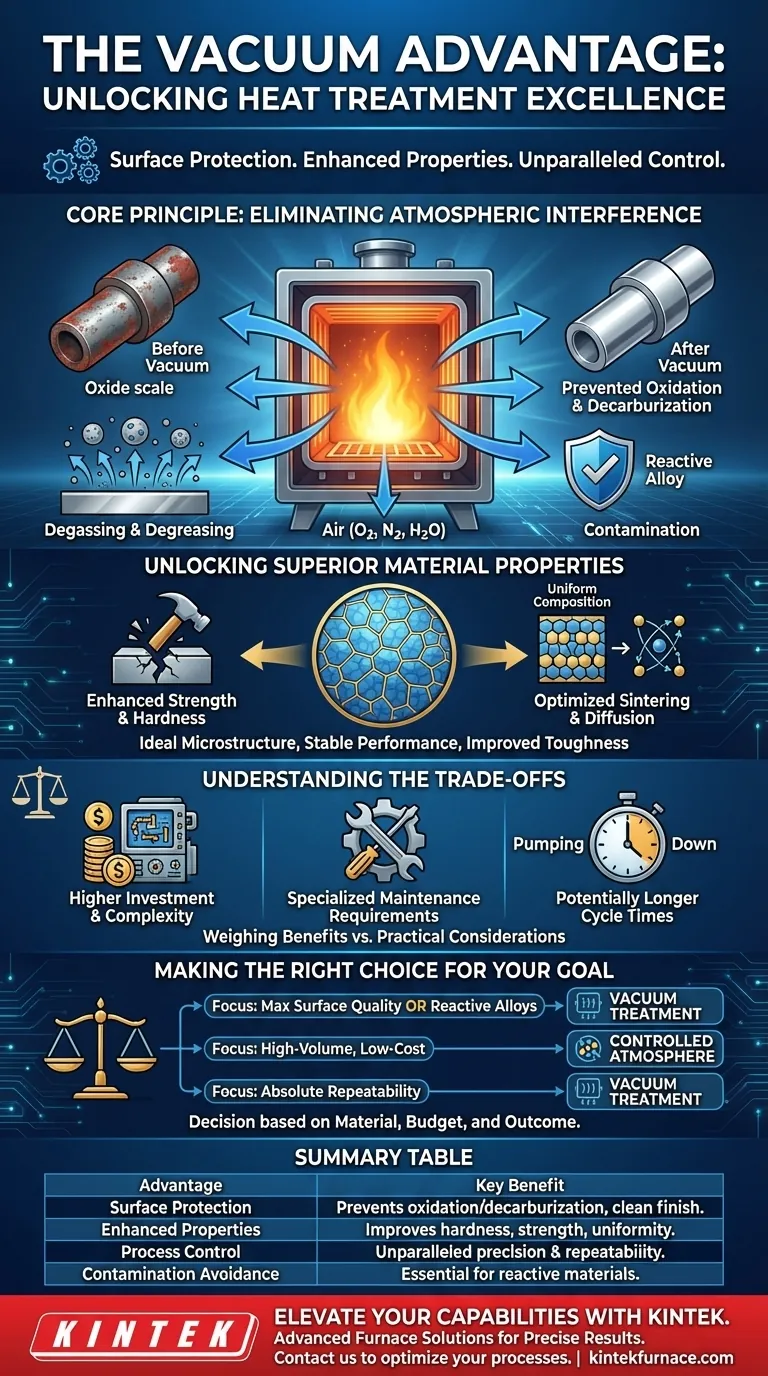

Le Principe Fondamental : Éliminer les Interférences Atmosphériques

La fonction première du vide est d'éliminer l'air — et spécifiquement l'oxygène, l'azote et la vapeur d'eau — qui peuvent réagir de manière nocive avec les métaux à hautes températures.

Prévenir l'Oxydation et la Décarburation

À des températures élevées, la plupart des métaux réagissent facilement avec l'oxygène, formant une couche d'oxyde à la surface. Un environnement sous vide prive le processus de ce réactif, empêchant complètement l'oxydation.

De même, le carbone contenu dans les alliages d'acier peut réagir avec l'oxygène et s'échapper de la surface du matériau, un phénomène connu sous le nom de décarburation. Cela affaiblit la couche superficielle, mais est entièrement évité sous vide.

Atteindre une Pureté de Surface Ultime

Comme aucune oxydation ne se produit, les pièces sortent d'un four sous vide avec une finition de surface brillante et propre. Cela élimine souvent le besoin de nettoyage ou d'usinage post-traitement pour enlever la calamine.

De plus, l'environnement à basse pression facilite le dégazage et le dégraissage. Les contaminants volatils, les huiles ou les oligo-éléments présents à la surface de la pièce sont vaporisés et aspirés par le système de vide, ce qui conduit à un produit final plus pur.

Éviter la Contamination

Pour les matériaux très réactifs comme le titane ou les superalliages, même des traces de gaz atmosphériques peuvent provoquer une contamination qui compromet leurs propriétés mécaniques. Le vide est essentiel pour traiter ces matériaux hautes performances sans dégrader leur intégrité.

Débloquer des Propriétés de Matériau Supérieures

En contrôlant l'environnement thermique et chimique avec une telle précision, le traitement thermique sous vide améliore directement la qualité finale de la pièce.

Améliorer la Résistance Mécanique et la Dureté

La capacité de chauffer uniformément puis de refroidir à une vitesse précisément contrôlée permet le développement d'une microstructure métallurgique idéale. Cela se traduit par une structure de matériau plus uniforme et des performances stables.

Cette précision améliore directement les propriétés mécaniques critiques telles que la dureté, la résistance et la ténacité, garantissant que le composant répond à ses spécifications de conception.

Assurer l'Intégrité Chimique

Sans réactions atmosphériques, la composition chimique de l'alliage reste exactement telle que prévue, de la surface au cœur. Ceci est crucial pour les applications où l'équilibre précis des éléments d'alliage dicte les performances.

Optimiser les Matériaux Spécialisés

Dans des processus comme le frittage, le vide facilite la diffusion atomique, aidant les particules à se lier plus efficacement pour former un produit solide et de haute densité. Pour les matériaux magnétiques, des cycles thermiques précis sous vide peuvent améliorer considérablement leurs propriétés magnétiques.

Comprendre les Compromis

Bien que puissants, les fours sous vide ne sont pas la solution universelle. Leurs avantages doivent être mis en balance avec des considérations pratiques.

Investissement Initial et Complexité Plus Élevés

Les fours sous vide sont plus complexes et plus coûteux à construire et à acheter que leurs homologues atmosphériques. La nécessité de pompes à vide, de joints robustes et d'une instrumentation précise s'ajoute au coût initial.

Exigences d'Entretien

Le système de vide, y compris les pompes, les joints et les manomètres, nécessite un entretien spécialisé et diligent pour s'assurer qu'il fonctionne correctement et maintient un niveau de vide approprié. Les fuites peuvent compromettre un lot entier.

Temps de Cycle Potentiellement Plus Longs

L'étape de "pompage" de la chambre du four jusqu'au niveau de vide requis ajoute du temps au début de chaque cycle. Bien que le chauffage et le refroidissement puissent être rapides, cette phase initiale de pompage doit être prise en compte dans les calculs de débit global.

Faire le Bon Choix pour Votre Objectif

Le choix de la méthode de traitement thermique dépend entièrement de votre matériau, de votre budget et du résultat souhaité.

- Si votre objectif principal est une qualité de surface maximale : Le traitement sous vide est le choix définitif, car il élimine le besoin de nettoyage post-processus.

- Si votre objectif principal est le traitement d'alliages réactifs ou à hautes performances : Un environnement sous vide est non négociable pour prévenir une contamination catastrophique des matériaux.

- Si votre objectif principal est un traitement à haut volume et à faible coût : Un four à atmosphère contrôlée traditionnelle (par exemple, azote ou argon) peut être plus rentable si une certaine oxydation de surface est acceptable.

- Si votre objectif principal est une répétabilité absolue du processus : La nature stable et contrôlable du vide offre une constance inégalée d'un lot à l'autre.

En fin de compte, choisir un four sous vide est une décision de prioriser le contrôle et la qualité avant tout le reste.

Tableau Récapitulatif :

| Avantage | Bénéfice Clé |

|---|---|

| Protection de Surface | Prévient l'oxydation et la décarburation pour une finition propre |

| Propriétés Améliorées | Améliore la dureté, la résistance et l'uniformité microstructurale |

| Contrôle du Processus | Offre une précision et une répétabilité inégalées dans les cycles thermiques |

| Évitement de la Contamination | Essentiel pour les matériaux réactifs comme le titane et les superalliages |

Élevez les capacités de votre laboratoire avec les solutions avancées de fours à haute température de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours sous vide et à atmosphère, des systèmes CVD/PECVD, et bien plus encore, adaptés à vos besoins expérimentaux uniques. Notre personnalisation approfondie garantit des performances précises pour les industries manipulant des alliages réactifs et des traitements thermiques exigeants. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos processus et fournir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui