Les moules en acier de haute précision et les presses de laboratoire remplissent la fonction essentielle de consolidation structurelle. Lors de la préparation initiale du titanate de lanthane et de lithium (LLTO), ces outils définissent la géométrie et la densité du matériau en comprimant la poudre lâche en une forme solide. Cette étape transforme la poudre volatile en une « pastille verte » dotée d'une résistance mécanique suffisante pour servir de base aux traitements ultérieurs.

L'objectif principal est de convertir une poudre lâche, difficile à manipuler, en une unité géométrique cohérente. En appliquant une pression spécifique et constante, cet équipement établit l'intégrité structurelle initiale requise pour le pressage isostatique ultérieur et le frittage à haute température.

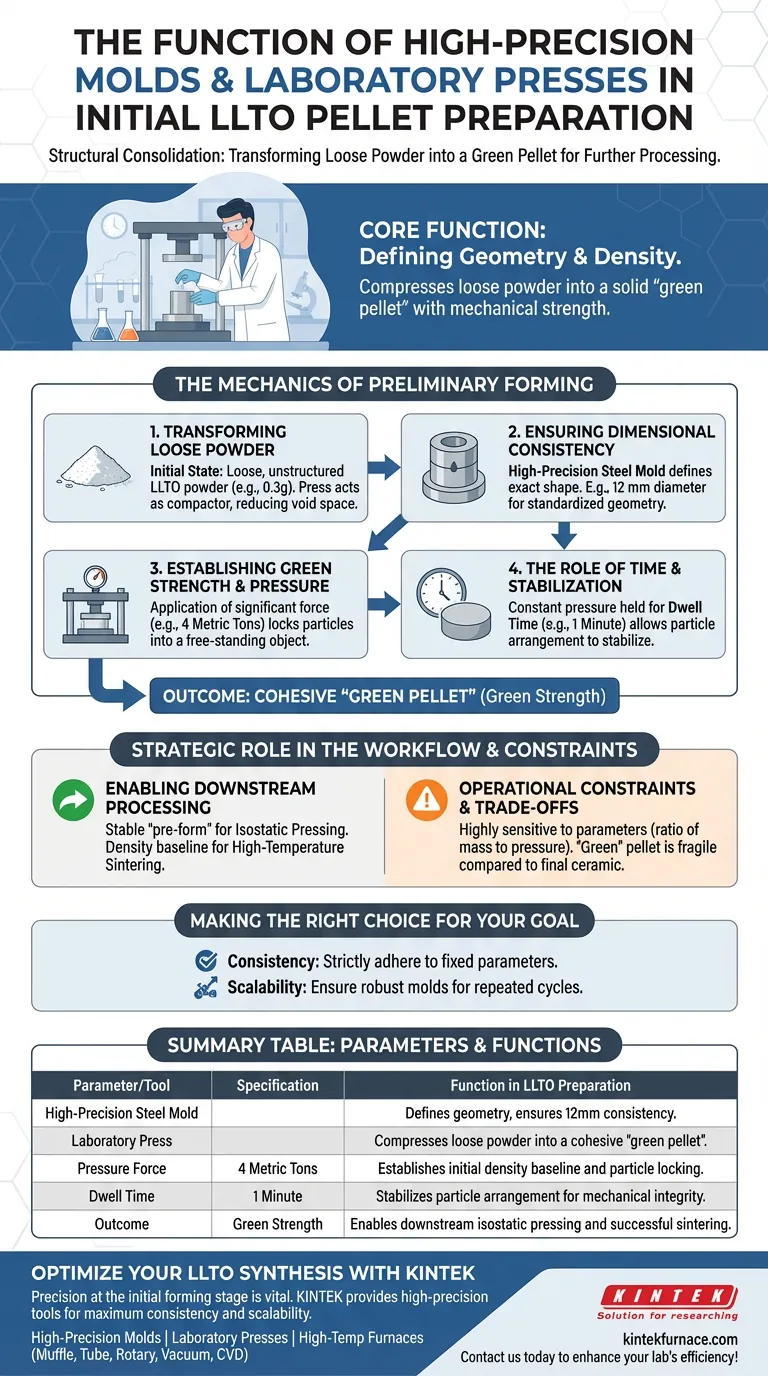

La mécanique de la mise en forme préliminaire

Transformation de la poudre lâche en solides

L'état initial du LLTO est une poudre lâche qui manque de structure. La presse de laboratoire fonctionne comme une presse, forçant les particules discrètes à se rapprocher pour réduire l'espace vide.

Assurer la cohérence dimensionnelle

Des moules en acier de haute précision sont utilisés pour définir la forme et la taille exactes de la pastille. Par exemple, un moule de 12 mm de diamètre est souvent utilisé pour assurer la géométrie standardisée requise pour des résultats expérimentaux cohérents.

Établir la résistance à vert

L'application de force crée la « résistance à vert », l'intégrité mécanique d'une céramique non frittée. En soumettant une quantité spécifique de poudre (par exemple, 0,3 gramme) à une force importante, les particules se bloquent pour former un objet autonome.

Le rôle du temps et de la pression

La fonction de la presse n'est pas seulement de presser, mais de maintenir une pression constante. Un protocole typique implique l'application de 4 tonnes métriques de pression et son maintien pendant 1 minute pour permettre à l'agencement des particules de se stabiliser.

Rôle stratégique dans le flux de travail

Permettre le traitement en aval

La pastille verte n'est pas le produit final ; c'est un prérequis. Le pressage initial fournit une « préforme » stable qui permet au matériau de subir un pressage isostatique sans s'effriter.

Préparation au frittage

Le frittage à haute température nécessite une base compactée pour être efficace. La presse de laboratoire crée la densité de base nécessaire qui permet à la céramique de se densifier correctement pendant la phase de chauffage.

Contraintes opérationnelles et compromis

Dépendance à des paramètres spécifiques

Le succès de cette fonction est très sensible aux entrées. S'écarter du rapport établi entre la masse (0,3 g) et la pression (4 tonnes métriques) peut entraîner des pastilles trop fragiles pour être manipulées ou trop denses pour être frittées uniformément.

La limitation « verte »

Bien que la presse crée une résistance mécanique, la pastille résultante reste fragile par rapport à la céramique finale. Elle offre une résistance suffisante pour la manipulation et l'étape de traitement suivante, mais elle manque de la liaison chimique du produit fritté final.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre étape de préparation, considérez votre objectif spécifique :

- Si votre objectif principal est la cohérence : Respectez strictement les paramètres fixes (par exemple, 4 tonnes métriques pendant 1 minute) pour garantir que chaque pastille ait un profil de densité identique.

- Si votre objectif principal est la mise à l'échelle : Assurez-vous que vos moules de haute précision sont suffisamment robustes pour maintenir la tolérance de 12 mm de diamètre sur des cycles répétés de haute pression.

La précision à ce stade initial est le facteur le plus important pour assurer une base stable pour l'électrolyte céramique final.

Tableau récapitulatif :

| Paramètre | Spécification | Fonction dans la préparation du LLTO |

|---|---|---|

| Outillage | Moule en acier de haute précision | Définit la géométrie et assure une cohérence dimensionnelle de 12 mm. |

| Équipement | Presse de laboratoire | Comprime la poudre lâche en une « pastille verte » cohérente. |

| Force de pression | 4 tonnes métriques | Établit la densité de base initiale et le verrouillage des particules. |

| Temps de maintien | 1 minute | Stabilise l'agencement des particules pour l'intégrité mécanique. |

| Résultat | Résistance à vert | Permet le pressage isostatique en aval et un frittage réussi. |

Optimisez votre synthèse de matériaux LLTO avec KINTEK

La précision au stade de la mise en forme initiale est essentielle pour les électrolytes céramiques haute performance. KINTEK fournit les outils de haute précision nécessaires pour garantir que votre recherche atteigne une cohérence et une évolutivité maximales.

Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète d'équipements de laboratoire, notamment :

- Moules de haute précision : Spécialement conçus pour une géométrie de pastille céramique répétable.

- Presses de laboratoire : Fournissant une pression constante pour une résistance à vert supérieure.

- Fours haute température : Systèmes étuve, tube, rotatif, sous vide et CVD pour un frittage expert.

Tous nos systèmes sont personnalisables pour répondre à vos besoins spécifiques de laboratoire. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et l'intégrité des matériaux de votre laboratoire !

Guide Visuel

Références

- Pei‐Yin Chen, Sheng‐Heng Chung. A solid-state electrolyte for electrochemical lithium–sulfur cells. DOI: 10.1039/d3ra05937e

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment une plaque chauffante contribue-t-elle à la qualité de l'impression 3D multi-matériaux ? Optimiser la précision et la stabilité

- Quels rôles un moule en graphite de haute pureté joue-t-il lors du frittage par plasma d'étincelles (SPS) des composites TiC-SiC ?

- Comment le choix entre creusets en alumine et en graphite affecte-t-il la fusion Al-Si ? Guide expert sur l'intégrité des données

- Quelles sont les fonctions des moules en graphite de haute pureté et de haute résistance dans le SPS ? Optimiser le frittage de céramiques Al2O3-TiC

- Quel est l'impact du choix des creusets en céramique de haute pureté sur les fantômes de verre ? Optimisez la précision optique du frittage

- Quels sont les rôles des étuves sous vide de laboratoire et des balances analytiques de précision dans le suivi de l'humidité ?

- Quelle est la fonction d'un analyseur thermogravimétrique de haute précision ? Aperçus d'experts sur l'analyse thermique de la flanelle de moxa

- Quel est le rôle des moules en graphite de haute résistance dans le frittage d'alliages Al-Ti-Zr ? Maîtriser les performances du pressage à chaud sous vide