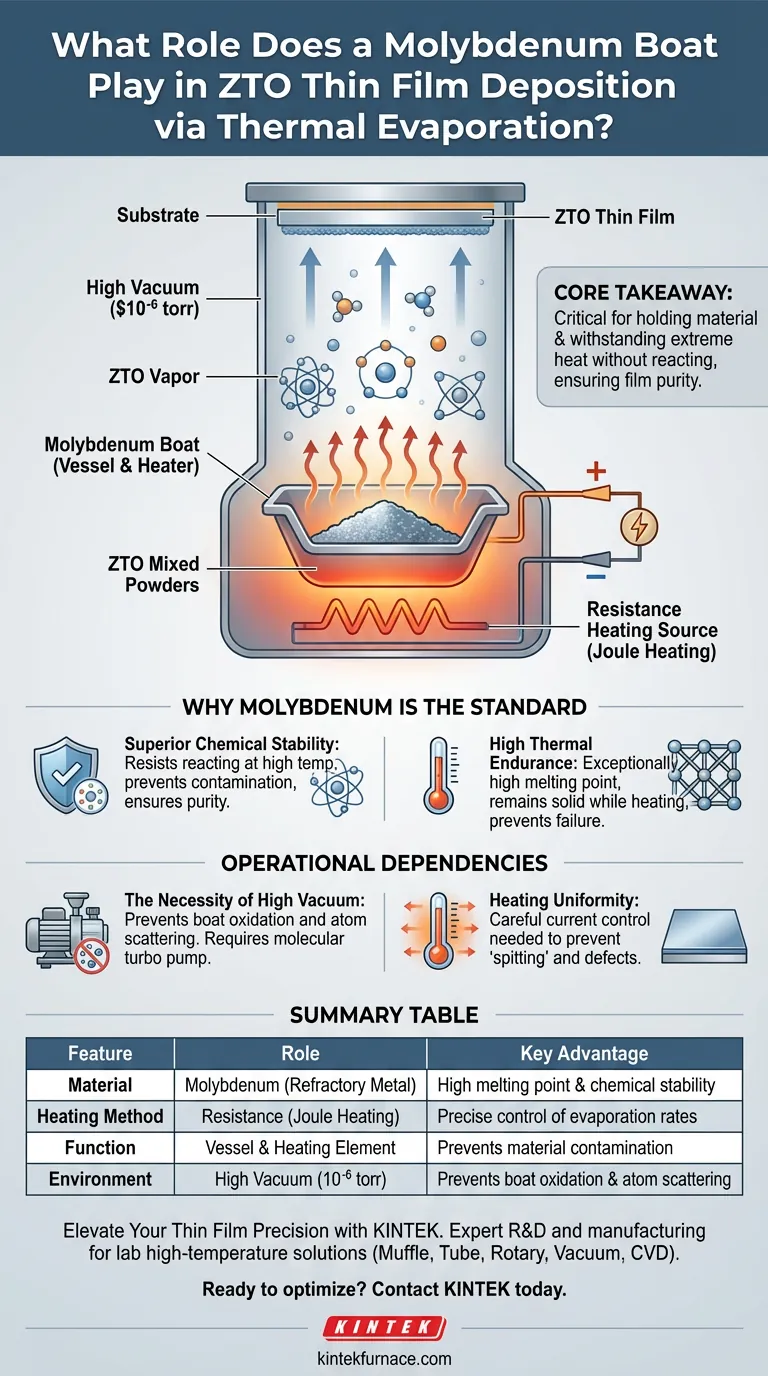

Le creuset en molybdène fonctionne à la fois comme récipient physique et comme élément chauffant actif requis pour déposer des couches minces d'oxyde de zinc et d'étain (ZTO) par évaporation thermique. En faisant passer un courant électrique élevé à travers le creuset, il sert de résistance chauffante qui élève la température des poudres mélangées de ZTO jusqu'à ce qu'elles subliment ou s'évaporent, passant en phase gazeuse qui recouvre le substrat cible.

Point clé à retenir Le creuset en molybdène est essentiel non seulement pour contenir la matière source, mais aussi pour sa capacité à résister à une chaleur extrême sans réagir chimiquement avec la poudre de ZTO. Cela garantit que le film déposé reste pur et n'est pas contaminé par le matériau du creuset lui-même.

La mécanique du dépôt thermique

Source de chauffage par résistance

Le rôle fondamental du creuset en molybdène est de convertir l'énergie électrique en énergie thermique.

Lorsqu'un courant électrique élevé est passé à travers le creuset, sa résistance électrique intrinsèque génère une chaleur intense. Ce processus, connu sous le nom d'effet Joule, permet au creuset d'atteindre la température d'évaporation spécifique requise par la poudre de ZTO.

Contrôle de la transition de phase

La chaleur générée par le creuset est transférée directement aux poudres mélangées de ZTO qu'il contient.

À mesure que la température augmente, la poudre subit un changement de phase, se sublimant ou s'évaporant en vapeur. Cette vapeur traverse la chambre à vide pour se déposer sur le substrat, formant la couche mince.

Pourquoi le molybdène est la norme

Stabilité chimique supérieure

Dans le dépôt de couches minces, le maintien de la pureté du matériau est primordial.

Le molybdène possède une excellente stabilité chimique, ce qui signifie qu'il est très résistant aux réactions avec d'autres éléments, même à des températures élevées. Cela empêche le creuset de contaminer la vapeur de ZTO, garantissant que la stœchiométrie de la couche déposée correspond à la matière source.

Endurance thermique élevée

Le processus d'évaporation nécessite des températures qui feraient fondre ou déformer des métaux moins résistants.

Le molybdène a un point de fusion exceptionnellement élevé. Cela lui permet de rester structurellement solide et solide tout en chauffant la poudre de ZTO jusqu'à son point d'évaporation, empêchant une défaillance catastrophique de l'élément chauffant pendant le processus.

Dépendances opérationnelles et compromis

La nécessité d'un vide poussé

Bien que le creuset en molybdène soit robuste, ses performances sont strictement liées à l'environnement de vide.

Comme indiqué dans les pratiques standard de vide, une pompe turbo moléculaire est nécessaire pour atteindre un vide poussé (environ $10^{-6}$ torr). Sans ce vide ultra-poussé, l'oxygène de l'air disperserait non seulement les atomes de ZTO évaporés, mais pourrait également provoquer une oxydation et une dégradation rapides du creuset en molybdène chaud.

Uniformité du chauffage

La géométrie du creuset dicte la manière dont la poudre de ZTO est chauffée uniformément.

Si le creuset est rempli de manière inégale ou si le courant est augmenté trop rapidement, des "projections" de poudre peuvent se produire. Cela entraîne des défauts à la surface du film, nécessitant un contrôle minutieux du courant d'entrée.

Faire le bon choix pour votre objectif

Pour garantir un dépôt de ZTO réussi, tenez compte de ces priorités opérationnelles :

- Si votre objectif principal est la pureté du film : Assurez-vous que le creuset en molybdène est soigneusement nettoyé avant le chargement pour exploiter sa stabilité chimique et prévenir la contamination croisée.

- Si votre objectif principal est le taux de dépôt : Régulez précisément le courant électrique ; un courant plus élevé augmente le taux d'évaporation, mais risque d'altérer l'intégrité structurelle du creuset s'il est poussé au-delà de ses limites thermiques.

Maîtriser les caractéristiques thermiques du creuset en molybdène est la première étape pour obtenir des couches minces de ZTO cohérentes et de haute qualité.

Tableau récapitulatif :

| Caractéristique | Rôle dans le dépôt de ZTO | Avantage clé |

|---|---|---|

| Matériau | Molybdène (Métal réfractaire) | Point de fusion élevé et stabilité chimique |

| Méthode de chauffage | Résistance (Effet Joule) | Contrôle précis des taux d'évaporation |

| Fonction | Récipient et élément chauffant | Empêche la contamination du matériau |

| Environnement | Vide poussé ($10^{-6}$ torr) | Empêche l'oxydation du creuset et la dispersion des atomes |

Améliorez la précision de vos couches minces avec KINTEK

L'obtention de couches minces de ZTO de haute pureté nécessite plus que des matériaux de haute qualité : elle nécessite un environnement de chauffage adéquat. Fort de son expertise en R&D et en fabrication, KINTEK propose une gamme complète de solutions de haute température pour laboratoire, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD.

Que vous ayez besoin d'équipements standard ou d'un système personnalisable adapté à vos besoins de dépôt uniques, notre équipe d'experts est là pour soutenir vos objectifs de recherche et de production.

Prêt à optimiser vos processus thermiques ? Contactez KINTEK dès aujourd'hui pour consulter nos experts en ingénierie.

Guide Visuel

Références

- Ashish Khandelwal, K. S. Sharma. Effect of Different Compositions of Mixed Metal Oxides (Zinc Oxide and Tin Oxide) on Structural and Optical Properties for the Application of Window Layers in Solar Cells. DOI: 10.3329/jsr.v16i1.64157

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi les propriétés et la propreté des nacelles en quartz sont-elles critiques pour les nanofils Si:B ? Assurer le succès de la synthèse de haute pureté

- Comment un vibrateur électromécanique aide-t-il à l'alimentation en combustible ? Améliorer la stabilité de la combustion du charbon et de la biomasse

- Quelle est la nécessité d'une fenêtre d'observation dans une chambre de combustion de magnésium ? Améliorez votre analyse de données visuelles

- Quelles sont les spécifications de pression de service maximale pour les pompes à vide à circulation d'eau ? Assurer un fonctionnement sûr et éviter les pannes

- Comment la précision de la mesure est-elle maintenue pour les pyromètres infrarouges ? Maîtriser l'hygiène optique pour les métaux fondus à haute température

- Pourquoi l'utilisation de groupes de pompage à vide poussé est-elle essentielle pour le prétraitement des chambres catalytiques photothermiques ?

- Comment les creusets en quartz et les plaques de couverture en quartz protègent-ils le substrat ? Optimiser la croissance des nanofils de TiO2

- Quelles sont les exigences matérielles pour les chambres de réaction principales ? Assurer une pyrolyse pure avec du quartz et du corindon