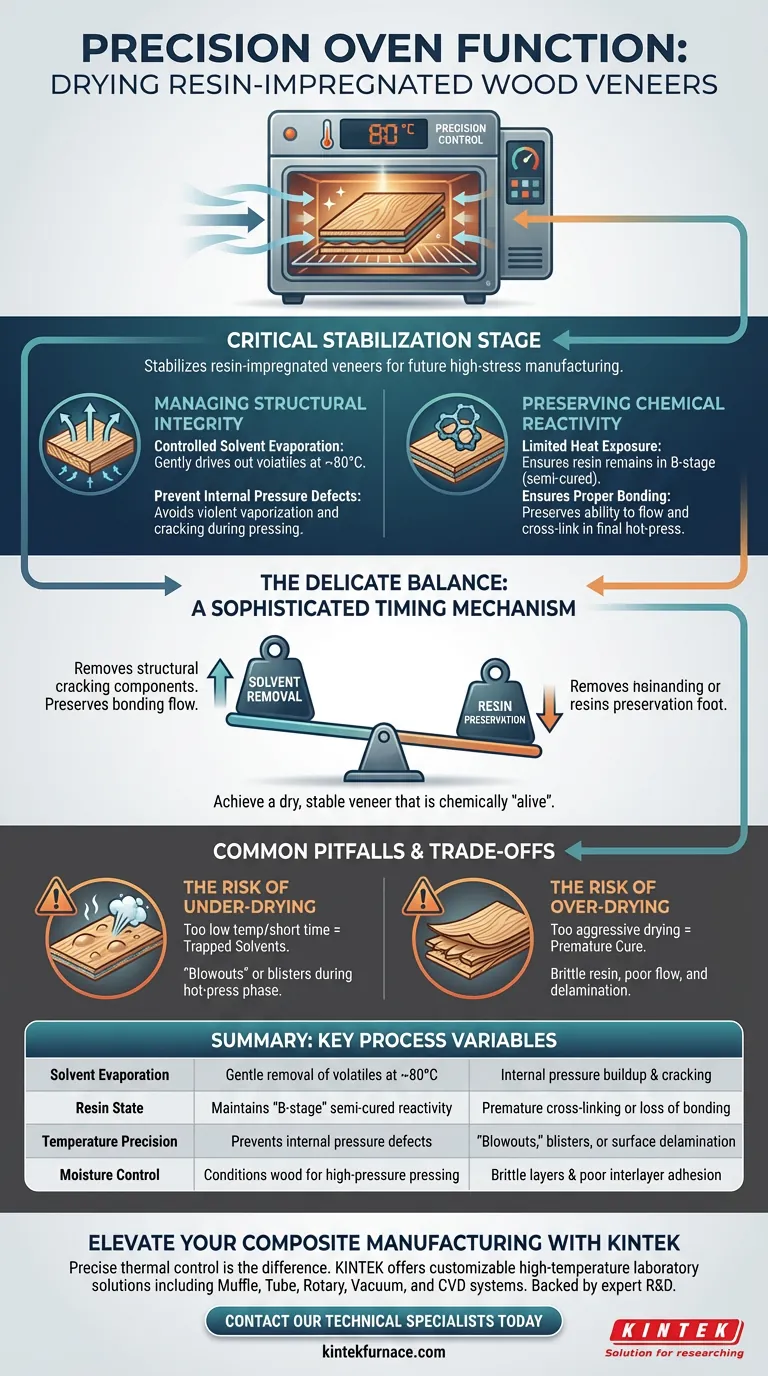

Un four à température contrôlée de précision sert d'étape de stabilisation critique pour les placages imprégnés de résine. Il fonctionne principalement pour évaporer les solvants à un rythme contrôlé afin d'éviter l'accumulation de pression interne, tout en limitant strictement l'exposition à la chaleur pour garantir que la résine ne polymérise pas avant l'assemblage final.

Le four agit comme un mécanisme de chronométrage sophistiqué : il élimine les composants volatils qui causeraient des fissures structurelles, tout en préservant la capacité chimique de la résine à couler et à adhérer lors de la future étape de pressage à chaud.

Gestion de l'intégrité structurelle

Le processus de séchage ne consiste pas simplement à éliminer l'humidité ; il s'agit de conditionner le matériau composite pour une fabrication sous haute contrainte.

Évaporation contrôlée des solvants

L'imprégnation de résine introduit des solvants qui doivent être éliminés avant que le bois ne subisse un traitement sous haute pression.

Si ces solvants restent piégés dans les cellules du bois, ils se vaporiseront violemment lors des étapes de chauffage ultérieures. Le four maintient une température constante et spécifique (souvent autour de 80 °C) pour éliminer en douceur ces volatils.

Prévention des défauts de pression interne

Lorsque les solvants s'évaporent trop rapidement ou sont piégés pendant le pressage, ils créent une pression interne immense.

Cette pression est une cause principale de fissuration de la structure du bois. En régulant le taux de séchage, le four garantit que le placage atteint un état stable sans développer de fractures microscopiques ou de fissures macroscopiques.

Préservation de la réactivité chimique

L'aspect le plus délicat de ce processus est la gestion de l'état de la résine elle-même.

Éviter la réticulation prématurée

Les résines sont conçues pour durcir (réticuler) sous l'effet de la chaleur, mais cela ne doit se produire que lors de l'étape finale de pressage à chaud.

Si le four de séchage est trop chaud, la résine commencera à réticuler prématurément. Cette "pré-polymérisation" solidifie la résine à l'intérieur du bois avant que les placages ne soient empilés ou moulés.

Assurer une bonne adhérence

Pour que le produit final soit durable, la résine doit rester chimiquement réactive après avoir quitté le four de séchage.

Un four de précision garantit que la résine reste dans un état "stade B" ou semi-durci. Cela préserve sa capacité à couler, à combler les espaces et à former des liaisons chimiques solides lorsque les placages sont finalement pressés ensemble.

Pièges courants et compromis

L'utilisation d'un four de séchage implique de naviguer dans une étroite fenêtre de succès entre la sécurité structurelle et la viabilité chimique.

Le risque de sous-séchage

Si vous privilégiez la préservation de la résine et réglez la température trop bas ou le temps trop court, des solvants resteront.

Cela conduit à des "explosions" ou des cloques pendant la phase de pressage à chaud, car la vapeur piégée et le gaz de solvant explosent vers l'extérieur, ruinant la finition de surface et la liaison interne.

Le risque de sur-séchage

Inversement, si vous séchez agressivement le bois pour vous assurer que tous les solvants sont éliminés, vous risquez de faire avancer trop loin la résine.

Les placages sur-séchés contiennent une résine cassante et entièrement durcie qui ne fusionnera pas avec les couches adjacentes. Cela entraîne une délamination, où les couches du produit final se séparent sous contrainte.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de séchage, vous devez équilibrer l'élimination des solvants et la préservation de la résine.

- Si votre objectif principal est d'éviter les fissures de surface : Assurez-vous que la température du four est suffisamment élevée pour évaporer complètement les solvants (par exemple, 80 °C) afin d'éliminer la pression interne pendant le pressage.

- Si votre objectif principal est la résistance ultime de la liaison : Surveillez strictement le temps d'exposition thermique pour garantir que la résine conserve suffisamment de réactivité pour couler et réticuler pendant le pressage à chaud final.

Le succès réside dans l'obtention d'un placage suffisamment sec pour rester stable, mais suffisamment chimiquement "vivant" pour adhérer.

Tableau récapitulatif :

| Variable de processus | Rôle dans le séchage | Impact d'un mauvais contrôle |

|---|---|---|

| Évaporation des solvants | Élimination douce des volatils à ~80°C | Accumulation de pression interne et fissuration structurelle |

| État de la résine | Maintient la réactivité semi-durcie du "stade B" | Réticulation prématurée ou perte de fluidité d'adhérence |

| Précision de la température | Prévient les défauts de pression interne | "Explosions", cloques ou délamination de surface |

| Contrôle de l'humidité | Conditionne le bois pour le pressage à haute pression | Couches cassantes et mauvaise adhérence inter-couches |

Élevez votre fabrication de composites avec KINTEK

Le contrôle thermique précis fait la différence entre une liaison à haute résistance et une défaillance totale du matériau. Chez KINTEK, nous comprenons l'équilibre délicat requis pour le séchage des matériaux imprégnés de résine. Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de solutions de laboratoire à haute température — y compris les systèmes Muffle, Tube, Rotatif, sous Vide et CVD — tous entièrement personnalisables pour répondre à vos besoins spécifiques de séchage de résine et de traitement thermique.

Assurez-vous que vos placages restent chimiquement actifs et structurellement sains avec des équipements conçus pour la précision. Contactez nos spécialistes techniques dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment notre technologie de four avancée peut optimiser vos résultats de production.

Guide Visuel

Références

- Johannes Karthäuser, Holger Militz. Modification of plywood with phenol–formaldehyde resin: substitution of phenol by pyrolysis cleavage products of softwood kraft lignin. DOI: 10.1007/s00107-023-02029-z

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1200℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel est l'objectif technique de l'utilisation de capsules de quartz scellées sous vide pour l'homogénéisation de l'alliage Co-Ti-V ? Préserver l'intégrité chimique

- Quel est le débit d'aspiration d'une pompe à vide à circulation d'eau à une seule prise ? Obtenez les spécifications clés pour votre laboratoire

- Pourquoi le rhénium est-il choisi comme matériau pour les capsules d'échantillons ? Avantages clés pour le succès des expériences à haute température

- Quel creuset est le meilleur, graphite ou céramique ? Faites correspondre votre matériau et votre processus pour une fusion optimale

- Quelle est la fonction d'un autoclave en acier inoxydable haute pression ? Maîtriser la synthèse hydrothermale des nanomatériaux

- Pourquoi un système de filtration sous vide est-il nécessaire avant d'évaluer les microsphères de charbon actif ? Assurer la fiabilité des données de test

- Quel est le rôle des tubes de quartz scellés sous vide dans la synthèse de Bi0.4Sb1.6Te3 ? Assurer la pureté et la stœchiométrie précise

- Pourquoi les pompes à vide de laboratoire et les manomètres sont-ils essentiels pour les mousses d'aluminium ? Assurer des résultats de frittage de haute qualité