En bref, une pompe à vide à eau circulante fournit une pression négative pour les processus courants de laboratoire qui bénéficient d'une pression atmosphérique réduite. Ceux-ci comprennent l'évaporation, la distillation, la cristallisation, le séchage, la sublimation, la filtration réductrice de pression et le dégazage. C'est un cheval de bataille pour les applications nécessitant un vide modéré plutôt qu'un vide élevé.

Une pompe à vide à eau circulante est un outil simple et robuste pour atteindre des niveaux de vide modérés en laboratoire. Son efficacité dépend de l'utilisation d'eau propre et fraîche comme fluide de travail, ce qui la rend idéale pour les procédures standard mais moins adaptée aux applications à vide poussé.

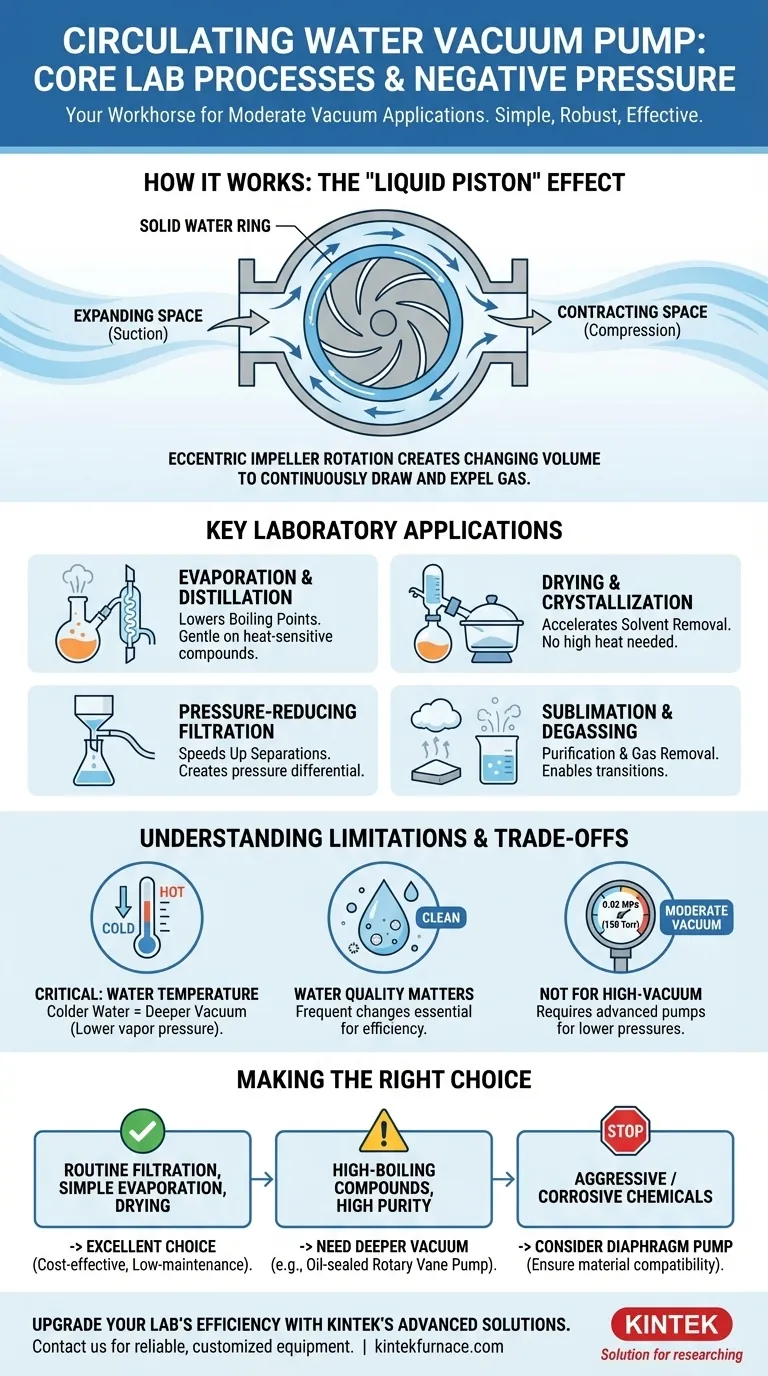

Comment fonctionne une pompe à vide à eau circulante

Ces pompes génèrent un vide non pas par une mécanique complexe, mais grâce au principe élégant de la dynamique des fluides. Comprendre ce mécanisme aide à clarifier ses capacités et ses limites.

L'effet du « piston liquide »

Le cœur de la pompe est une roue excentrique (décentrée) qui tourne à l'intérieur d'un carter cylindrique. En tournant, elle force l'eau contre la paroi extérieure, créant un anneau d'eau solide et rotatif.

Étant donné que la roue est excentrée, l'espace entre les aubes de la roue et l'anneau d'eau change continuellement. Cet espace se dilate d'un côté de la rotation et se contracte de l'autre.

Création du vide

Ce volume changeant agit comme un « piston liquide ». Lorsque l'espace entre les aubes se dilate, il aspire le gaz provenant de l'équipement connecté à l'orifice d'aspiration.

Au fur et à mesure que la roue continue de tourner, cette même poche de gaz est piégée, puis comprimée lorsque l'espace se contracte, expulsant finalement le gaz par l'orifice d'échappement. Ce cycle continu d'aspiration et de compression crée un vide soutenu.

Applications clés en laboratoire

En abaissant la pression à l'intérieur d'un système, une pompe à vide à eau peut modifier considérablement les processus physiques, ce qui la rend inestimable pour de nombreuses techniques.

Évaporation et distillation

La réduction de la pression abaisse le point d'ébullition des liquides. Cela vous permet de distiller ou d'évaporer des composés thermosensibles à des températures beaucoup plus basses, évitant ainsi leur décomposition.

Séchage et cristallisation

Un vide élimine efficacement la vapeur de solvant d'un échantillon solide. Cela accélère le processus de séchage sans nécessiter de chaleur élevée et est fondamental pour des techniques telles que l'utilisation d'un évaporateur rotatif ou d'un dessiccateur sous vide.

Filtration réductrice de pression

Appliquer un vide sous un filtre (par exemple, dans un montage avec un entonnoir Büchner) crée une différence de pression significative. Cela aspire le liquide à travers le papier filtre beaucoup plus rapidement que la seule gravité, accélérant considérablement les séparations.

Sublimation et dégazage

Pour certains solides, un vide fournit l'environnement à basse pression nécessaire pour passer directement de l'état solide à l'état gazeux (sublimation), une méthode de purification clé. Il est également utilisé pour éliminer les gaz dissous des liquides avant qu'ils n'interfèrent avec d'autres analyses ou processus.

Comprendre les compromis et les limites

Bien que très utile, une pompe à vide à eau circulante n'est pas l'outil adapté à toutes les tâches. Ses performances sont directement liées aux propriétés de son fluide de travail : l'eau.

Niveaux de vide modérés

Ces pompes atteignent généralement un vide modéré, souvent cité autour de 0,02 MPa (150 Torr). C'est plus que suffisant pour la filtration, mais ce n'est pas un « vide poussé ». Les processus nécessitant des pressions extrêmement faibles, comme en spectrométrie de masse ou dans certains dépôts en couche mince, nécessitent des pompes plus avancées comme les pompes turbomoléculaires ou les pompes à palettes rotatives scellées à l'huile.

Dépendance à la qualité de l'eau

L'efficacité de la pompe est directement liée à la propreté de l'eau de circulation. Si l'eau est contaminée par des gaz dissous ou des particules, sa capacité à créer un vide stable diminue. Pour cette raison, l'eau doit être changée fréquemment.

Le rôle critique de la température de l'eau

Le vide ultime qu'une pompe à eau peut atteindre est limité par la pression de vapeur de l'eau elle-même. L'eau plus froide a une pression de vapeur plus faible, ce qui permet à la pompe d'atteindre un vide plus profond. Utiliser de l'eau chaude dégradera considérablement les performances. Commencez toujours avec et maintenez de l'eau fraîche pour de meilleurs résultats.

Compatibilité des matériaux et des produits chimiques

Les gaz évacués traversent la pompe et se dissolvent dans l'eau. Si vous travaillez avec des gaz très corrosifs, ils peuvent endommager les composants internes de la pompe ou contaminer l'eau, qui pourrait alors nécessiter une élimination spéciale. Vérifiez toujours que les matériaux de la pompe sont compatibles avec vos produits chimiques.

Faire le bon choix pour votre objectif

Utilisez ces directives pour déterminer si une pompe à vide à eau circulante correspond à vos besoins spécifiques.

- Si votre objectif principal est la filtration de routine, l'évaporation simple ou le séchage : Cette pompe est un choix excellent, économique et nécessitant peu d'entretien.

- Si votre objectif principal est la séparation de composés à point d'ébullition élevé ou l'obtention de conditions de haute pureté : Vous aurez probablement besoin d'une pompe capable d'un vide plus profond, comme une pompe à palettes rotatives scellée à l'huile.

- Si votre objectif principal est de travailler avec des produits chimiques agressifs ou corrosifs : Vous devez soit confirmer la compatibilité des matériaux, soit envisager une pompe à membrane résistante aux produits chimiques.

Sélectionner la source de vide appropriée est une étape essentielle pour garantir que votre processus scientifique est à la fois efficace et fiable.

Tableau récapitulatif :

| Processus | Avantage principal |

|---|---|

| Évaporation et distillation | Abaisse les points d'ébullition des composés thermosensibles |

| Séchage et cristallisation | Accélère l'élimination des solvants sans chaleur élevée |

| Filtration réductrice de pression | Accélère la séparation des liquides dans des montages tels que les entonnoirs Büchner |

| Sublimation et dégazage | Permet les transitions solide-gaz et l'élimination des gaz des liquides |

Améliorez l'efficacité de votre laboratoire avec les solutions de four haute température avancées de KINTEK ! Notre expertise en R&D et notre fabrication en interne garantissent des produits de première qualité tels que les fours à moufle, à tube, rotatifs, les fours à vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation profonde, nous adaptons les solutions pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos processus avec un équipement fiable et personnalisé !

Guide Visuel

Produits associés

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelle est l'utilisation principale d'un four à creuset ? Idéal pour la fusion efficace des métaux non ferreux

- Quel creuset est le meilleur, graphite ou céramique ? Faites correspondre votre matériau et votre processus pour une fusion optimale

- Quel est le rôle d'un autoclave doublé de Téflon dans la synthèse du CeO2 ? Obtenir des nanomatériaux purs et monodisperses

- Quelle fonction une ampoule en quartz de haute pureté remplit-elle lors du processus de diffusion des atomes de manganèse ? Rôle essentiel expliqué

- Quelle est la fonction d'un plateau de cuisson en nid d'abeille ? Maîtriser l'équilibre thermique dans le frittage de céramique

- Quel est le taux de refroidissement recommandé pour le tube de four en alumine ? Prévenez les chocs thermiques et prolongez la durée de vie du tube

- Comment un four de séchage par soufflage de laboratoire facilite-t-il le séchage du gel BCZT ? Solutions de précision pour des xérogels de haute qualité

- Quels sont les principaux pourcentages de composition des tubes d'alumine ? Optimiser les performances pour les applications à haute température