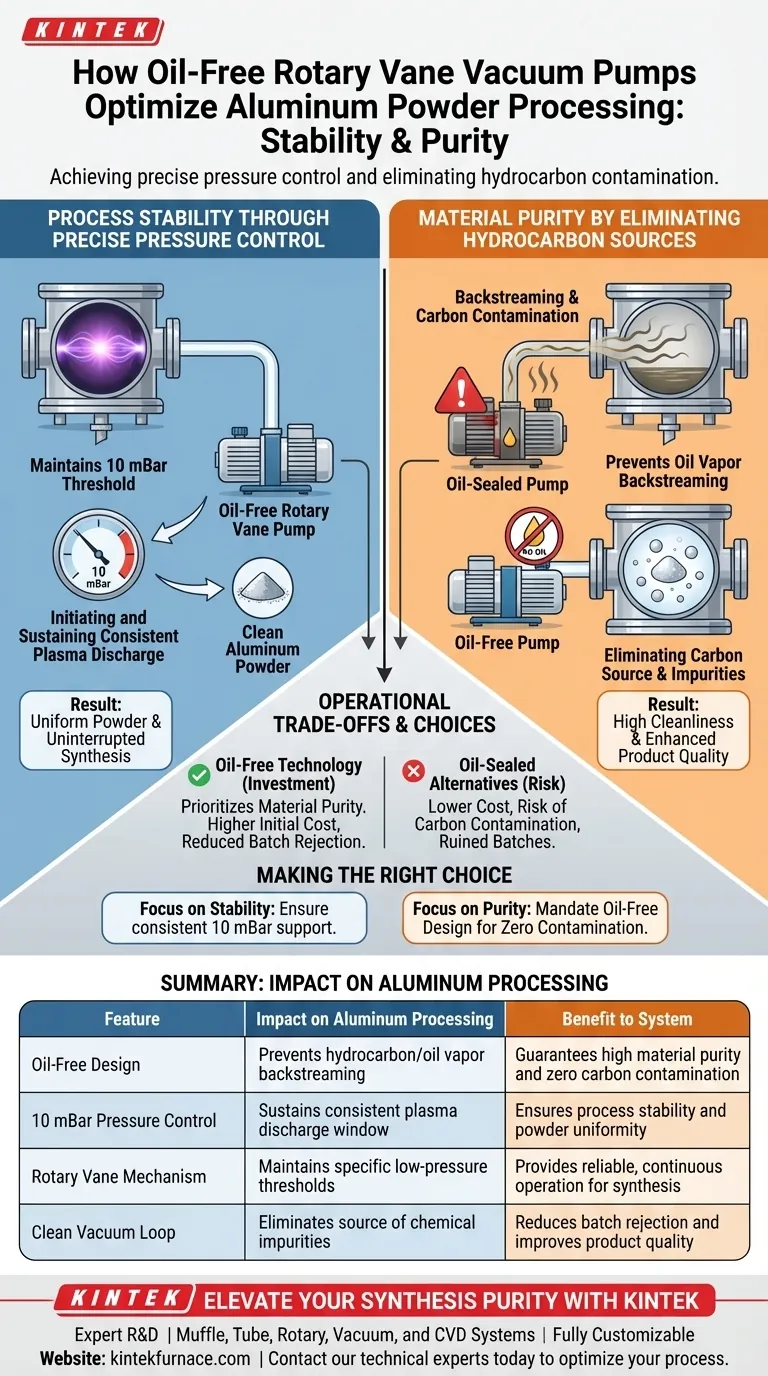

La contribution d'une pompe à vide à palettes sans huile au traitement de la poudre d'aluminium est double : elle assure la stabilité du processus grâce à un contrôle précis de la pression et garantit la pureté du matériau en éliminant les sources d'hydrocarbures. En maintenant une pression système d'environ 10 mBar, la pompe permet une décharge plasma stable tout en empêchant le retour de vapeur d'huile, qui est la principale cause de contamination par le carbone dans la synthèse de haute pureté.

La stabilité du traitement de la poudre d'aluminium repose sur une décharge plasma cohérente, tandis que la pureté dépend d'un environnement exempt de contaminants. Une pompe sans huile résout ces deux défis simultanément en maintenant une pression stable à 10 mBar et en éliminant complètement les sources d'hydrocarbures de la boucle de vide.

Le rôle de la pression dans la stabilité du processus

Pour obtenir une réaction cohérente, l'environnement de vide doit être rigoureusement contrôlé. La pompe à vide à palettes sans huile est le composant actif responsable de la création des conditions spécifiques requises pour la génération de plasma.

Initiation de la décharge plasma

Le système de traitement repose sur une décharge plasma stable pour fonctionner correctement. Cet état physique ne peut être initié et maintenu que dans une fenêtre de basse pression spécifique.

Maintien du seuil de 10 mBar

La pompe est conçue pour maintenir le système de réaction à un niveau de vide d'environ 10 mBar. Tout écart par rapport à ce niveau de pression pourrait déstabiliser le plasma, interrompre le processus de synthèse et compromettre l'uniformité de la poudre d'aluminium.

Assurer la pureté grâce à une conception sans huile

Alors que le contrôle de la pression assure le bon déroulement du processus, le *type* de pompe utilisé détermine la qualité du produit final. Dans les applications de haute pureté, la présence d'huile de pompe est un inconvénient majeur.

Prévention du retour de vapeur

Les pompes à vide standard libèrent souvent des vapeurs d'huile qui migrent vers l'arrière dans la chambre de réaction, un phénomène connu sous le nom de retour de vapeur. Une conception sans huile élimine mécaniquement ce risque à la source.

Élimination de la contamination par le carbone

Les vapeurs d'huile agissent comme une source de carbone, qui réagit négativement avec l'aluminium pendant la synthèse. En éliminant l'huile du mécanisme de pompage, vous évitez d'introduire des contaminants carbonés, garantissant ainsi la haute propreté de la poudre d'aluminium et des produits de synthèse ultérieurs.

Comprendre les compromis opérationnels

Bien que les avantages d'un système sans huile soient clairs pour la pureté, il est important de comprendre les contraintes opérationnelles liées à cette application spécifique.

La nécessité d'une pression spécifique

Le système est spécifiquement réglé pour la plage de 10 mBar. La pompe à vide doit être dimensionnée et entretenue pour maintenir cette pression spécifique par rapport à la charge du processus ; une pompe qui crée un vide trop profond ou pas assez profond ne pourra pas maintenir la décharge plasma requise pour la réaction.

Coût de l'équipement vs contamination

La technologie sans huile est souvent un investissement fait spécifiquement pour privilégier la pureté du matériau. L'utilisation d'alternatives moins chères, scellées à l'huile, n'est généralement pas un compromis viable dans ce contexte, car le coût des lots ruinés en raison de la contamination par le carbone dépasse de loin les économies sur l'équipement.

Faire le bon choix pour votre objectif

Lors de la sélection d'équipements de vide pour la synthèse de poudre d'aluminium, votre décision doit être guidée par les exigences strictes de stabilité du plasma et de pureté chimique.

- Si votre objectif principal est la stabilité du processus : Assurez-vous que votre pompe est conçue pour maintenir de manière cohérente une charge de 10 mBar afin de supporter une décharge plasma ininterrompue.

- Si votre objectif principal est la pureté du matériau : Exigez une conception sans huile pour éliminer complètement le risque de contamination par le carbone via le retour de vapeur.

En fin de compte, la pompe à vide à palettes sans huile n'est pas seulement un accessoire, mais un point de contrôle critique pour assurer l'intégrité de votre synthèse de poudre d'aluminium.

Tableau récapitulatif :

| Caractéristique | Impact sur le traitement de l'aluminium | Avantage pour le système |

|---|---|---|

| Conception sans huile | Prévient le retour de vapeur d'hydrocarbures/d'huile | Garantit une pureté matérielle élevée et une contamination par le carbone nulle |

| Contrôle de la pression à 10 mBar | Maintient une fenêtre de décharge plasma cohérente | Assure la stabilité du processus et l'uniformité de la poudre |

| Mécanisme à palettes | Maintient des seuils de basse pression spécifiques | Fournit un fonctionnement fiable et continu pour la synthèse |

| Boucle de vide propre | Élimine la source d'impuretés chimiques | Réduit le rejet de lots et améliore la qualité du produit |

Élevez la pureté de votre synthèse avec KINTEK

Ne laissez pas la contamination par le carbone compromettre votre poudre d'aluminium de haute pureté. KINTEK fournit des solutions de vide et des équipements de laboratoire haute performance conçus pour la précision et la propreté. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous entièrement personnalisables pour répondre à vos exigences spécifiques en matière de pression et de pureté.

Prêt à optimiser la stabilité de votre processus ? Contactez nos experts techniques dès aujourd'hui pour trouver le système de vide parfait pour vos besoins uniques.

Guide Visuel

Références

- Alexander Logunov, Sergey S. Suvorov. Plasma–Chemical Low-Temperature Reduction of Aluminum with Methane Activated in Microwave Plasma Discharge. DOI: 10.3390/met15050514

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Raccord à bride KF ISO CF en acier inoxydable pour ultravide Tube droit Té transversal

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment le principe de pompage sous vide d'une pompe à vide à eau en circulation diffère-t-il de celui d'une pompe à jet ? Comparez les mécanismes et les utilisations

- Pourquoi le PTFE modifié est-il utilisé comme revêtement dans les réacteurs haute pression pour le MoS2/C ? Amélioration de la pureté et du rendement.

- Comment un système de refroidissement programmé avec précision influence-t-il l'intégrité structurelle des matériaux composites Al2O3-TiC ?

- Quelle plage de température les fours à creuset en graphite peuvent-ils supporter ? Atteindre des températures extrêmes pour les métaux à haut point de fusion

- Pourquoi le scellage sous vide dans des tubes de quartz de haute pureté est-il nécessaire pour la synthèse de FexTaSe2 ? Maîtriser la croissance cristalline

- Comment les systèmes de vide assistent-ils la croissance de couches minces pures ? Améliorez la pureté chimique de la PLD avec des pompes turbomoléculaires

- Quelle est l'importance des équipements de contrôle de débit d'argon de haute pureté ? Assurer la pureté dans la synthèse par irradiation pulsée

- Pourquoi une pompe à vide à palettes doit-elle être intégrée à la plateforme de durcissement des stratifiés phénoliques ? La clé pour des pièces sans défauts