À la base, les principaux avantages des fours électriques sont une précision inégalée, une grande efficacité opérationnelle et la capacité d'atteindre des conditions de processus extrêmes. Contrairement aux alternatives alimentées au combustible, les fours électriques convertissent l'énergie électrique directement en chaleur dans l'espace de travail, offrant aux opérateurs un niveau de contrôle qui se traduit directement par une qualité de produit améliorée et une réduction des déchets.

La décision d'utiliser un four électrique est fondamentalement un choix pour le contrôle des processus. Alors que les fours alimentés au combustible fournissent de la chaleur, les fours électriques fournissent un environnement thermique hautement contrôlable, permettant des résultats de fabrication souvent difficiles ou impossibles à obtenir autrement.

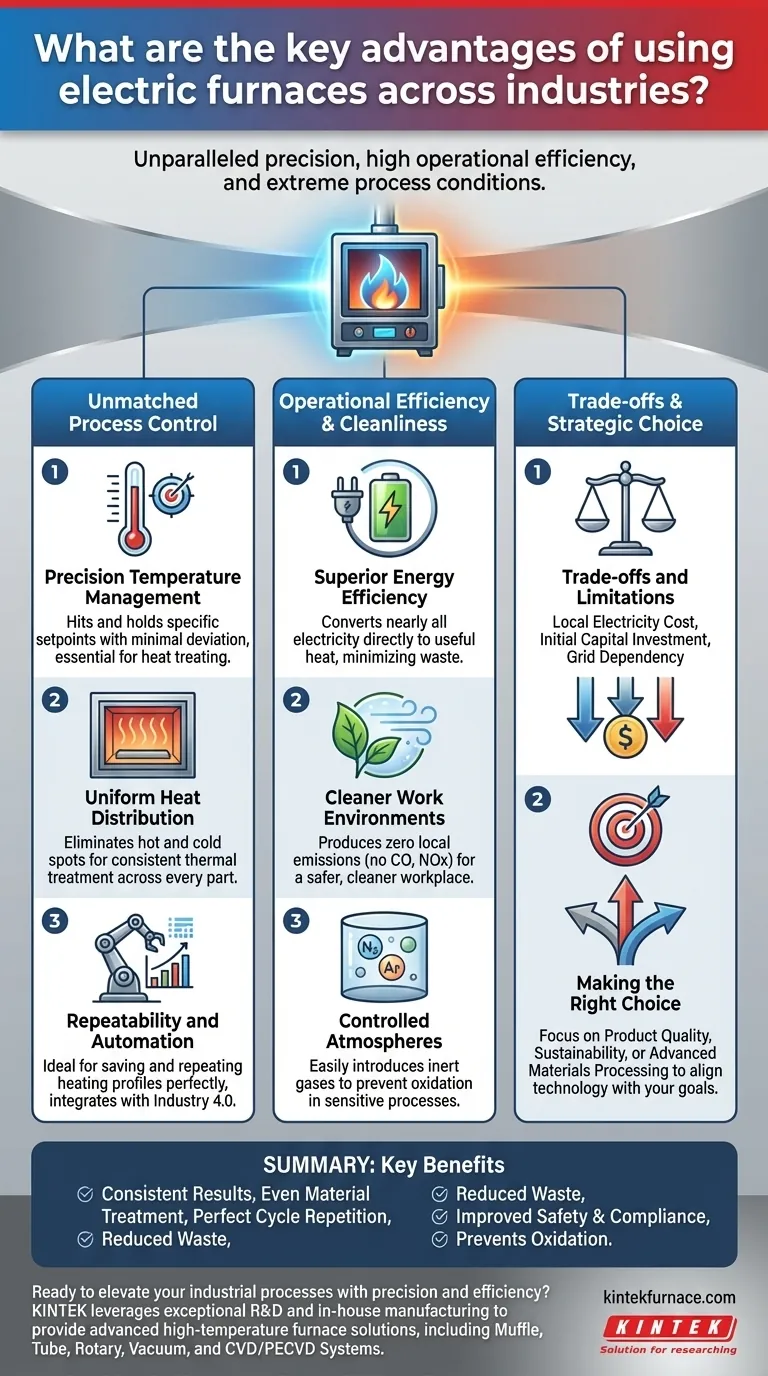

L'avantage principal : un contrôle de processus inégalé

La caractéristique déterminante d'un four électrique est sa capacité à être géré avec précision. Ce contrôle est à l'origine de la plupart de ses autres avantages.

Gestion précise de la température

Les éléments chauffants électriques, tels que les serpentins de résistance ou les systèmes à induction, permettent des ajustements très fins de la puissance de sortie. Cela permet au four d'atteindre et de maintenir une consigne de température spécifique avec un écart minimal, souvent à un seul degré près.

Ce niveau de précision est essentiel dans des processus tels que le traitement thermique, le recuit et le frittage, où de légères variations de température peuvent ruiner un lot entier de matériaux.

Distribution uniforme de la chaleur

Étant donné que les éléments chauffants peuvent être placés stratégiquement dans toute la chambre du four, ils fournissent une chaleur uniforme. Cela élimine les points chauds et froids courants dans les fours alimentés au combustible, où la chaleur provient d'un seul brûleur.

L'uniformité garantit que chaque partie du produit reçoit exactement le même traitement thermique, conduisant à des propriétés matérielles cohérentes et à des résultats prévisibles.

Répétabilité et automatisation

La nature numérique des commandes des fours électriques les rend idéaux pour l'automatisation. Une fois qu'un profil de chauffage réussi est établi, il peut être enregistré et répété parfaitement pendant des milliers de cycles.

Cela élimine la variabilité de l'opérateur et s'intègre parfaitement aux systèmes de fabrication modernes basés sur les données (Industrie 4.0), permettant une journalisation complète des processus et une assurance qualité.

Traduire le contrôle en efficacité opérationnelle

Un contrôle précis et une méthode de chauffage plus propre créent des avantages tangibles pour les résultats nets et l'environnement d'exploitation d'une installation.

Efficacité énergétique supérieure

Les fours électriques sont nettement plus énergétiquement efficaces au point d'utilisation. Presque toute l'électricité consommée est convertie directement en chaleur utile.

En revanche, les fours à combustion perdent une quantité substantielle d'énergie sous forme de gaz d'échappement chauds par la cheminée. Cela signifie qu'une plus grande partie de votre budget énergétique est consacrée au chauffage de votre produit, et non à l'air extérieur.

Environnements de travail plus propres

En l'absence de combustion sur site, les fours électriques produisent zéro émission locale. Il n'y a pas de sous-produits tels que le monoxyde de carbone (CO), les oxydes d'azote (NOx) ou les particules.

Il en résulte un environnement plus sûr et plus propre pour les employés et réduit considérablement le besoin de systèmes complexes de ventilation et de surveillance des émissions, simplifiant la conformité réglementaire.

Atmosphères contrôlées

L'absence de combustion simplifie le contrôle de l'atmosphère à l'intérieur du four. Vous pouvez facilement introduire des gaz inertes comme l'azote ou l'argon pour empêcher l'oxydation des matériaux sensibles.

Cette capacité est essentielle pour produire des métaux de haute qualité, des céramiques avancées et des composants électroniques qui seraient endommagés par l'exposition à l'oxygène à haute température.

Comprendre les compromis et les limites

Bien que puissants, les fours électriques ne sont pas la solution universelle. Leur efficacité dépend de facteurs opérationnels et économiques spécifiques.

Le coût de l'électricité

Le facteur le plus important est le coût local de l'électricité. Dans les régions où l'électricité est chère, le coût opérationnel d'un four électrique peut dépasser celui d'une alternative au gaz naturel, même en tenant compte de son rendement supérieur.

Investissement initial en capital

Les fours électriques haute performance, en particulier ceux conçus pour des applications spéciales ou des températures très élevées, peuvent avoir un coût initial plus élevé que les unités comparables alimentées au combustible.

Dépendance au réseau

Un four électrique dépend entièrement d'un approvisionnement stable en électricité. Les pannes de courant interrompront la production, et les grands fours peuvent exercer une charge importante sur l'infrastructure électrique d'une installation, nécessitant parfois des mises à niveau de service coûteuses.

Faire le bon choix pour votre objectif

Choisir la bonne technologie de chauffage nécessite d'aligner ses avantages avec votre objectif industriel principal.

- Si votre objectif principal est la qualité et la cohérence du produit : Le contrôle précis de la température et l'uniformité d'un four électrique sont ses atouts les plus précieux.

- Si votre objectif principal est la durabilité et la propreté opérationnelle : Les émissions locales nulles et l'efficacité énergétique élevée d'un four électrique sont les principaux moteurs.

- Si votre objectif principal est le traitement de matériaux avancés : La capacité d'un four électrique à atteindre des températures élevées et des atmosphères contrôlées permet des applications autrement impossibles.

En fin de compte, le choix d'un four électrique est un investissement stratégique dans le contrôle des processus et la capacité de fabrication.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Gestion précise de la température | Maintient des températures spécifiques avec un écart minimal pour des résultats constants |

| Distribution uniforme de la chaleur | Élimine les points chauds/froids pour un traitement uniforme des matériaux |

| Répétabilité et automatisation | Permet une répétition parfaite des cycles et une intégration avec l'Industrie 4.0 |

| Efficacité énergétique supérieure | Convertit presque toute l'électricité en chaleur utile, réduisant les déchets |

| Environnements de travail plus propres | Zéro émission locale, améliorant la sécurité et la conformité |

| Atmosphères contrôlées | Permet l'utilisation de gaz inertes pour prévenir l'oxydation dans les processus sensibles |

Prêt à améliorer vos processus industriels avec précision et efficacité ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication en interne pour fournir des solutions de fours à haute température avancées, notamment des fours à Muffle, à Tube, Rotatifs, des fours sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours électriques peuvent améliorer la qualité de vos produits et votre durabilité opérationnelle !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température