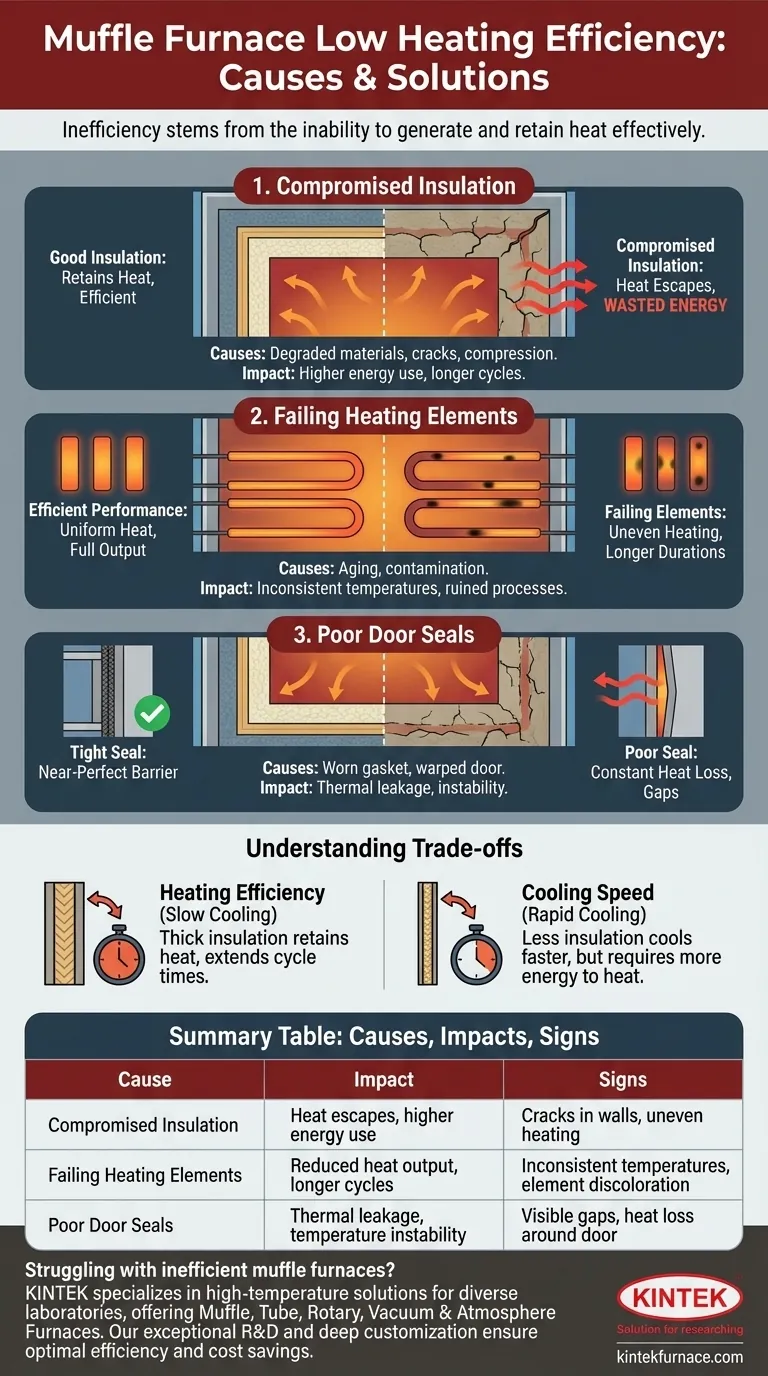

Au fond, une faible efficacité de chauffage dans un four à moufle provient de son incapacité à générer et à conserver efficacement la chaleur. Cela est presque toujours causé par une isolation compromise, des éléments chauffants défaillants ou des joints défectueux qui permettent à l'énergie thermique de s'échapper de la chambre, obligeant le système à consommer plus d'énergie pendant de plus longues périodes pour atteindre et maintenir la température cible.

L'efficacité d'un four à moufle n'est pas seulement une caractéristique, c'est le résultat direct de l'intégrité de sa conception. Toute défaillance qui permet à la chaleur de s'échapper ou l'empêche d'être générée uniformément se traduira directement par un gaspillage d'énergie, des temps de traitement plus longs et des coûts d'exploitation plus élevés.

Les composants essentiels de l'efficacité thermique

Pour comprendre l'inefficacité, vous devez d'abord comprendre les composants critiques du système. Un four à moufle est un système thermique fermé, et ses performances dépendent de trois domaines clés.

Le rôle critique de l'isolation

La principale défense contre la perte de chaleur est l'isolation du four. Son rôle est de maintenir l'énergie thermique concentrée à l'intérieur de la chambre principale.

Une isolation dégradée ou endommagée est la cause la plus fréquente d'une faible efficacité. Avec le temps, les matériaux céramiques ou fibreux résistants au feu peuvent se fissurer ou se comprimer, créant des chemins directs pour l'évasion de la chaleur.

Un four bien conçu utilise des parois épaisses et multicouches d'isolation de haute qualité pour minimiser cette fuite thermique, garantissant que l'énergie consommée sert à chauffer l'échantillon, et non la pièce environnante.

Performance des éléments chauffants

Les éléments chauffants sont le cœur du four, convertissant l'énergie électrique en énergie thermique. Leur état et leur emplacement sont primordiaux.

Des éléments vieillissants ou contaminés peuvent ne pas chauffer uniformément ou atteindre leur sortie maximale. Cela les oblige à tirer de l'énergie pendant de plus longues durées et peut entraîner un chauffage non uniforme, ce qui nuit à la cohérence du processus et gaspille de l'énergie lors des cycles ratés.

Le transfert de chaleur efficace dépend également de l'isolation entourant immédiatement les éléments. Ce matériau protège les éléments des vapeurs, mais dirige également leur chaleur efficacement vers la chambre.

Intégrité de la chambre et de la porte du four

Le point de défaillance potentiel le plus important dans une chambre scellée est la porte. Un joint défectueux, c'est comme laisser une fenêtre ouverte en hiver.

Le joint ou la garniture en fibre autour de la porte peut s'user, se comprimer ou s'endommager, permettant à un flux constant de chaleur de s'échapper. Même une légère déformation de la porte ou un loquet faible peut créer un espace significatif.

Les fours modernes utilisent des portes robustes et isolées avec des joints ajustés pour créer une barrière thermique quasi parfaite, ce qui est essentiel à la fois pour l'efficacité et la stabilité de la température.

Comprendre les compromis

La recherche de l'efficacité maximale introduit des compromis inhérents que vous devez prendre en compte dans votre planification opérationnelle.

Efficacité de chauffage par rapport à la vitesse de refroidissement

La même isolation épaisse et de haute qualité qui rend un four efficace en chauffage le fait également refroidir très lentement.

Comme l'isolation est conçue pour empêcher la chaleur de s'échapper, elle conserve naturellement cette chaleur bien après que l'alimentation est coupée. Cela peut prolonger considérablement les temps de cycle si votre processus nécessite un refroidissement rapide.

Coût initial par rapport au coût opérationnel

Un four doté d'une isolation supérieure, d'éléments chauffants avancés et d'une conception de porte robuste aura un prix d'achat initial plus élevé.

Cependant, un modèle moins cher avec des composants inférieurs entraînera presque certainement des coûts opérationnels à long terme plus élevés en raison du gaspillage d'énergie et d'une maintenance plus fréquente. Les économies initiales sont souvent perdues à cause de factures d'énergie plus élevées et d'une productivité réduite.

Faire le bon choix pour votre objectif

Votre définition de « l'efficacité » dépend entièrement de votre application. Utilisez ces principes pour guider votre prise de décision, que vous diagnostiquiez une ancienne unité ou que vous en achetiez une nouvelle.

- Si votre objectif principal est de minimiser les coûts énergétiques : Privilégiez les fours dont les spécifications détaillent une isolation en fibre céramique multicouche et une conception de porte à fermeture hermétique.

- Si votre objectif principal est la vitesse du processus et le débit élevé : Reconnaissez le compromis du refroidissement lent et recherchez des modèles qui peuvent offrir des fonctionnalités de refroidissement assisté, même si cela augmente le coût initial.

- Si vous suspectez de mauvaises performances dans un four existant : Commencez par une inspection visuelle de l'isolation de la chambre à la recherche de fissures et vérifiez l'intégrité du joint de la porte avant d'examiner les éléments chauffants.

En comprenant que l'efficacité est une fonction de l'ensemble du système thermique, vous pouvez diagnostiquer plus efficacement les problèmes et sélectionner l'équipement qui correspond à vos objectifs opérationnels et financiers.

Tableau récapitulatif :

| Cause de la faible efficacité | Impact | Signes courants |

|---|---|---|

| Isolation compromise | Fuite de chaleur, consommation d'énergie accrue | Fissures dans les parois, chauffage inégal |

| Éléments chauffants défaillants | Réduction de la production de chaleur, cycles plus longs | Températures incohérentes, décoloration des éléments |

| Joints de porte défectueux | Fuite thermique, instabilité de la température | Écarts visibles, perte de chaleur autour de la porte |

Vous êtes aux prises avec des fours à moufle inefficaces ? KINTEK est spécialisé dans les solutions à haute température pour divers laboratoires, proposant des fours à moufle, des fours tubulaires, des fours rotatifs, des fours à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Grâce à une R&D exceptionnelle et à une fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques, garantissant une efficacité optimale et des économies de coûts. Contactez-nous dès aujourd'hui pour améliorer les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace