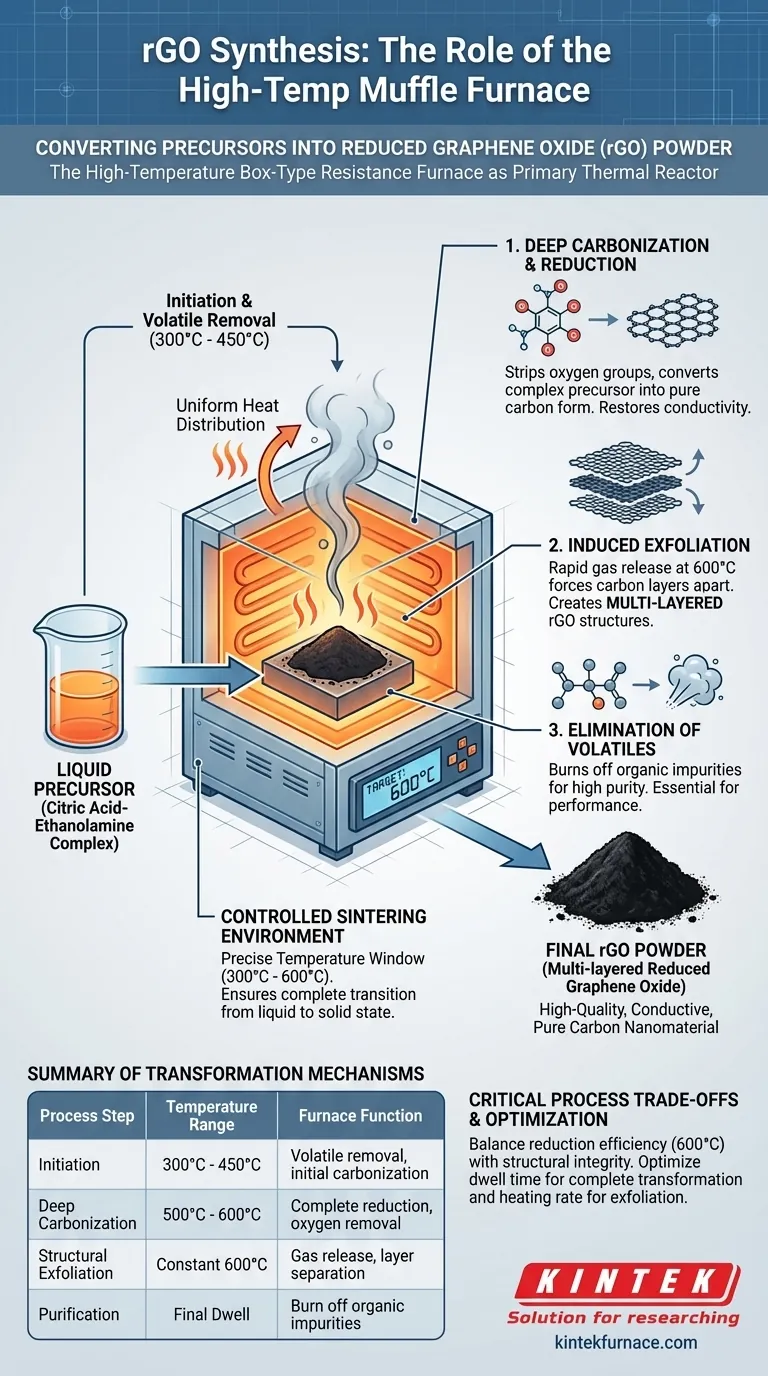

Le four à résistance de type boîte à haute température agit comme le réacteur thermique principal pour la carbonisation profonde et la réduction chimique des précurseurs de rGO. Plus précisément, il fournit un environnement de frittage contrôlé qui chauffe les complexes d'acide citrique-éthanolamine à des températures comprises entre 300°C et 600°C. Cette énergie thermique entraîne la transformation et l'exfoliation simultanées du précurseur liquide en un résidu solide d'oxyde de graphène réduit (rGO) multicouche.

En stabilisant la température à exactement 600°C, le four assure la transition complète d'un complexe chimique liquide à un nanomatériau carboné haute performance. Il facilite l'élimination des éléments non carbonés et la réorganisation structurelle nécessaires pour produire une poudre de rGO de haute qualité.

Le rôle de l'environnement thermique dans la synthèse du rGO

Pour comprendre la fonction du four, il faut aller au-delà du simple chauffage. L'appareil crée un environnement précis et isolé qui dicte l'évolution chimique du matériau.

Plage de frittage contrôlée

Le four fonctionne dans une fenêtre de température critique de 300°C à 600°C.

Cette plage spécifique est calibrée pour induire une carbonisation profonde. Les températures inférieures à ce seuil peuvent ne pas initier la décomposition chimique nécessaire, tandis que la limite supérieure garantit que la réaction est complète.

Du liquide à l'état solide

Le four facilite un changement de phase drastique.

Le processus commence par un précurseur liquide, spécifiquement un complexe d'acide citrique-éthanolamine. Par un chauffage prolongé, le four élimine les matières volatiles et solidifie la structure carbonée restante en un résidu noir.

Distribution uniforme de la chaleur

La conception de type "boîte" du four à moufle garantit que le matériau est chauffé uniformément de tous les côtés.

Cette uniformité est essentielle pour une qualité de lot constante. Elle évite les gradients thermiques qui pourraient entraîner une réduction inégale ou une carbonisation partielle au sein du même échantillon.

Mécanismes de transformation

La chaleur fournie par le four déclenche des mécanismes chimiques spécifiques qui définissent les propriétés de la poudre de rGO finale.

Carbonisation profonde et réduction

La fonction principale du traitement thermique est de dépouiller les groupes contenant de l'oxygène du précurseur.

Cette "carbonisation profonde" réduit efficacement le matériau, convertissant le précurseur chimiquement complexe en une forme de carbone plus pure. Cette réduction restaure les propriétés conductrices associées au graphène.

Exfoliation induite

De manière cruciale, le traitement thermique à 600°C ne se contente pas de brûler le matériau ; il l'exfolie.

La libération rapide de gaz pendant la décomposition force les couches de carbone à se séparer. Il en résulte un oxyde de graphène réduit multicouche, plutôt qu'un bloc de carbone dense et non poreux.

Élimination des matières volatiles

Similaire à son rôle dans le traitement de la céramique, le four assure l'élimination des impuretés organiques.

En maintenant des températures élevées, le four brûle les composants organiques du complexe, ne laissant que le squelette carboné désiré. Cette purification est essentielle pour obtenir les hautes performances attendues des nanomatériaux rGO.

Compromis critiques du processus

Bien que le four soit un outil puissant, le processus repose sur le respect strict des paramètres de température.

Température vs. Intégrité du matériau

Il existe un compromis entre l'efficacité de la réduction et l'intégrité structurelle.

La référence principale souligne les 600°C comme point optimal pour une "transformation complète". S'écarter significativement de ce point de consigne risque une réduction incomplète (si trop bas) ou des dommages thermiques potentiels à la structure du graphène (si excessivement élevé).

Temps de processus et énergie

Atteindre une carbonisation profonde nécessite un apport d'énergie soutenu.

Contrairement aux processus instantanés, la méthode du four à moufle repose sur un "environnement de frittage" stable. Cela nécessite du temps pour que la chaleur pénètre le précurseur et que les réactions chimiques se résolvent complètement, nécessitant un équilibre entre la vitesse de débit et la qualité du matériau.

Optimisation de votre production de rGO

Lors de l'utilisation d'un four à résistance pour la synthèse du rGO, concentrez-vous sur les exigences thermiques spécifiques de votre précurseur.

- Si votre objectif principal est la réduction complète : Assurez-vous que votre four peut maintenir un temps de maintien stable à 600°C pour garantir la transformation complète du complexe d'acide citrique-éthanolamine.

- Si votre objectif principal est l'exfoliation structurelle : Vérifiez que la vitesse de chauffage est suffisante pour induire la libération de gaz nécessaire pour séparer les couches de carbone en une structure multicouche.

Le four n'est pas simplement un appareil de chauffage ; c'est l'environnement qui dicte la pureté, la structure et les performances ultimes de votre oxyde de graphène réduit.

Tableau récapitulatif :

| Étape du processus | Plage de température | Fonction du four |

|---|---|---|

| Initiation | 300°C - 450°C | Élimination des matières volatiles et carbonisation initiale des complexes liquides. |

| Carbonisation profonde | 500°C - 600°C | Réduction chimique complète et élimination des groupes contenant de l'oxygène. |

| Exfoliation structurelle | 600°C constant | Induction de la libération de gaz pour créer des structures rGO multicouches. |

| Purification | Maintien final | Brûlage des impuretés organiques pour laisser un squelette carboné pur. |

Maximisez la précision de vos nanomatériaux avec KINTEK

Obtenir l'environnement de frittage parfait à 600°C est essentiel pour la production de rGO haute performance. KINTEK fournit des solutions thermiques de pointe, y compris des fours à moufle, à tube, rotatifs et sous vide, spécialement conçus pour la carbonisation profonde et le dépôt chimique en phase vapeur (CVD).

Pourquoi choisir KINTEK ?

- R&D expert : Nos systèmes garantissent une distribution uniforme de la chaleur pour une qualité de lot constante.

- Solutions personnalisables : Fours haute température adaptés à vos exigences spécifiques en matière de précurseurs.

- Fiabilité éprouvée : Conçus pour les exigences rigoureuses des laboratoires de sciences des matériaux.

Prêt à améliorer votre processus de synthèse ? Contactez nos experts dès aujourd'hui pour trouver le four personnalisable idéal pour vos besoins de recherche uniques !

Guide Visuel

Références

- R. Karunakaran, R. Shanmugasundaram. Insight into unusual complex thermodynamical behaviour of citric acid and ethanolamine solution. DOI: 10.1007/s43939-025-00192-z

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les principaux composants structurels d'un four à moufle ? Guide essentiel pour un traitement efficace des matériaux

- Quel est le rôle principal d'un four à moufle dans la synthèse de Fe3O4/C ? Optimisez votre processus de torréfaction de magnétisation

- Pourquoi la capacité de contrôle de la température d'un four à moufle est-elle essentielle lors de la préparation de Ba2M0.4Bi1.6O6?

- Quelle est la fonction des fours à haute température dans la conversion du hydroxyapatite biogénique ? Obtenir des biomatériaux de haute pureté

- Quel rôle joue une étuve à moufle dans l'analyse de l'humidité des noyaux de mangue ? Assurer des bases précises pour la cinétique de séchage

- Quelle est la fonction d'un four à haute température de laboratoire de type boîte ? Maîtrise de l'évolution du traitement thermique de l'alliage AlCoCrFeNi2.1

- Pourquoi est-il important de choisir le bon four à moufle pour les applications industrielles ? Assurer la précision et l'efficacité des processus

- Comment le système de ventilation intégré d'un four à moufle améliore-t-il les performances ? Améliorez la durabilité et la sécurité dans votre laboratoire