À la base, la conductivité thermique élevée du graphite améliore considérablement les performances des fours sous vide en créant un environnement de température exceptionnellement uniforme. Cette capacité à répartir la chaleur rapidement et uniformément empêche les points chauds, garantissant que chaque partie de la pièce subit les mêmes conditions thermiques, ce qui est le fondement de résultats reproductibles et de haute qualité.

L'idée essentielle est que la conductivité thermique dans un four sous vide ne consiste pas seulement à atteindre une température cible ; il s'agit d'obtenir un contrôle thermique. Le graphite excelle dans la distribution rapide de l'énergie, transformant l'ensemble de la zone chaude en un environnement de traitement stable, uniforme et prévisible.

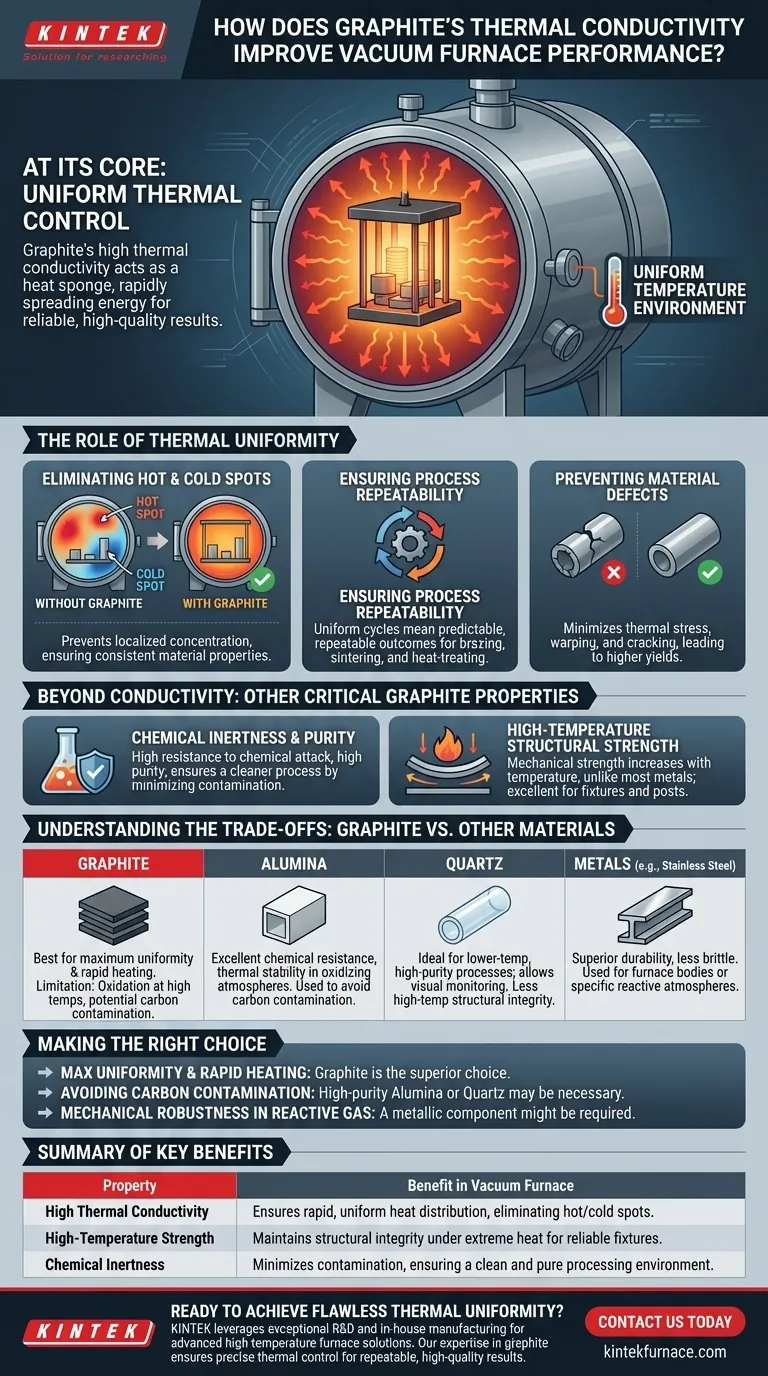

Le rôle de l'uniformité thermique dans le traitement sous vide

La tâche principale d'un four sous vide est d'exécuter un cycle thermique précis. Toute déviation de température à travers la charge de travail peut compromettre l'ensemble du processus. Les propriétés matérielles du graphite sont particulièrement adaptées pour prévenir cela.

Élimination des points chauds et froids

La conductivité thermique élevée du graphite lui permet d'agir comme une éponge thermique, absorbant et distribuant rapidement l'énergie thermique des éléments chauffants. Cela empêche la concentration localisée de chaleur, garantissant qu'aucune zone ne devient nettement plus chaude ou plus froide que le point de consigne.

Sans cette uniformité, différentes parties d'un composant pourraient subir différentes transformations métallurgiques, conduisant à des propriétés matérielles incohérentes.

Assurer la reproductibilité du processus

Lorsque le champ de température est uniforme d'un cycle à l'autre, le processus devient hautement prévisible et reproductible. Ceci est crucial dans les environnements de fabrication où la cohérence est primordiale.

Si vous pouvez garantir les mêmes conditions thermiques à chaque fois, vous pouvez garantir le même résultat, que vous réalisiez du brasage, du frittage ou un traitement thermique de composants sensibles.

Prévention des défauts matériels

Un chauffage non uniforme est une cause principale des défauts matériels. Les gradients de température peuvent induire des contraintes thermiques, entraînant une déformation ou une fissuration.

De même, les points froids peuvent entraîner un frittage incomplet ou des joints de brasure défaillants. En garantissant que toute la charge se trouve à une température constante, le graphite contribue directement à des rendements plus élevés et à des taux de rebut plus faibles.

Au-delà de la conductivité : autres propriétés critiques du graphite

Bien que la conductivité thermique soit essentielle, d'autres propriétés du graphite en font un matériau idéal pour l'environnement exigeant des fours sous vide.

Inertie chimique et pureté

Le graphite présente une résistance élevée aux attaques chimiques et peut être fourni dans des puretés très élevées. Cela garantit un processus plus propre en minimisant le risque de contamination par les composants du four eux-mêmes.

Sous vide, où le dégazage peut ruiner un processus, l'utilisation d'un matériau stable et inerte comme le graphite est un avantage significatif.

Résistance structurelle à haute température

Contrairement à la plupart des métaux, qui s'affaiblissent lorsqu'ils chauffent, la résistance mécanique du graphite augmente avec la température. Cela en fait un excellent matériau structurel pour les montages, les poteaux et les éléments chauffants de four qui doivent supporter des charges à des températures extrêmes.

Comprendre les compromis : graphite par rapport à d'autres matériaux

Le graphite n'est pas le seul matériau utilisé dans la construction des fours, et le choix du bon dépend de l'application spécifique.

Limites du graphite

Le principal inconvénient du graphite est sa sensibilité à l'oxydation à haute température si le vide est compromis ou si de l'oxygène est présent. Pour certaines applications très sensibles, il peut également être une source de contamination par le carbone.

Quand envisager l'alumine

L'alumine (une céramique avancée) offre une excellente résistance chimique et une stabilité thermique, en particulier dans les atmosphères oxydantes où le graphite ne peut pas être utilisé. Elle est souvent choisie pour les processus où tout risque de contamination par le carbone est inacceptable.

Quand envisager le quartz

Les tubes en quartz sont idéaux pour les processus de plus basse température et de haute pureté. Leur transparence permet également une surveillance visuelle directe, mais ils manquent de l'intégrité structurelle à haute température du graphite ou de l'alumine.

Quand envisager les métaux

Les métaux de spécialité comme l'acier inoxydable ou le molybdène offrent une durabilité supérieure et sont moins cassants que le graphite. Ils sont souvent utilisés pour les corps de four ou pour les processus impliquant des atmosphères gazeuses réactives spécifiques où un tube métallique est requis.

Faire le bon choix pour votre application

La sélection du bon matériau nécessite de trouver un équilibre entre les besoins de votre processus et les propriétés de chaque option.

- Si votre objectif principal est l'uniformité maximale de la température et un chauffage rapide : Le graphite est presque toujours le choix supérieur en raison de sa conductivité thermique inégalée.

- Si votre objectif principal est d'éviter la contamination par le carbone dans un processus ultra-pur : De l'alumine ou du quartz de haute pureté peuvent être nécessaires, en acceptant leurs comportements thermiques différents.

- Si votre objectif principal est la robustesse mécanique dans un environnement gazeux réactif spécifique : Un composant de four métallique, comme celui en acier inoxydable, pourrait être requis.

En fin de compte, comprendre l'interaction entre les propriétés d'un matériau et vos objectifs de processus spécifiques est la clé pour maîtriser les performances des fours sous vide.

Tableau récapitulatif :

| Propriété | Avantage dans le four sous vide |

|---|---|

| Haute conductivité thermique | Assure une répartition rapide et uniforme de la chaleur, éliminant les points chauds/froids. |

| Résistance à haute température | Maintient l'intégrité structurelle sous une chaleur extrême pour des montages fiables. |

| Inertie chimique | Minimise la contamination, assurant un environnement de traitement propre et pur. |

Prêt à obtenir une uniformité thermique parfaite dans vos processus sous vide ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins exacts. Notre expertise dans des matériaux comme le graphite garantit que votre four offre le contrôle thermique précis requis pour des résultats reproductibles et de haute qualité en brasage, frittage et traitement thermique.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos capacités de personnalisation approfondies peuvent optimiser les performances de votre four sous vide. Construisons une solution qui garantit votre succès.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est l'application principale du traitement thermique sous vide dans l'aérospatiale ? Améliorer les performances des composants avec précision

- Pourquoi le graphite est-il un matériau privilégié pour les éléments chauffants dans les fours sous vide à haute température ?

- Pourquoi les fours sous vide sont-ils utilisés pour la trempe des échantillons après un traitement de boruration ? Maîtriser la ténacité du cœur

- Quel est le mécanisme et l'effet du recuit post-dépôt des films minces de NiTi dans un four sous vide ? Débloquer la superélasticité

- Quelle est l'importance du vide par rapport aux composants en graphite dans les fours ? Prévenir l'oxydation pour les températures extrêmes