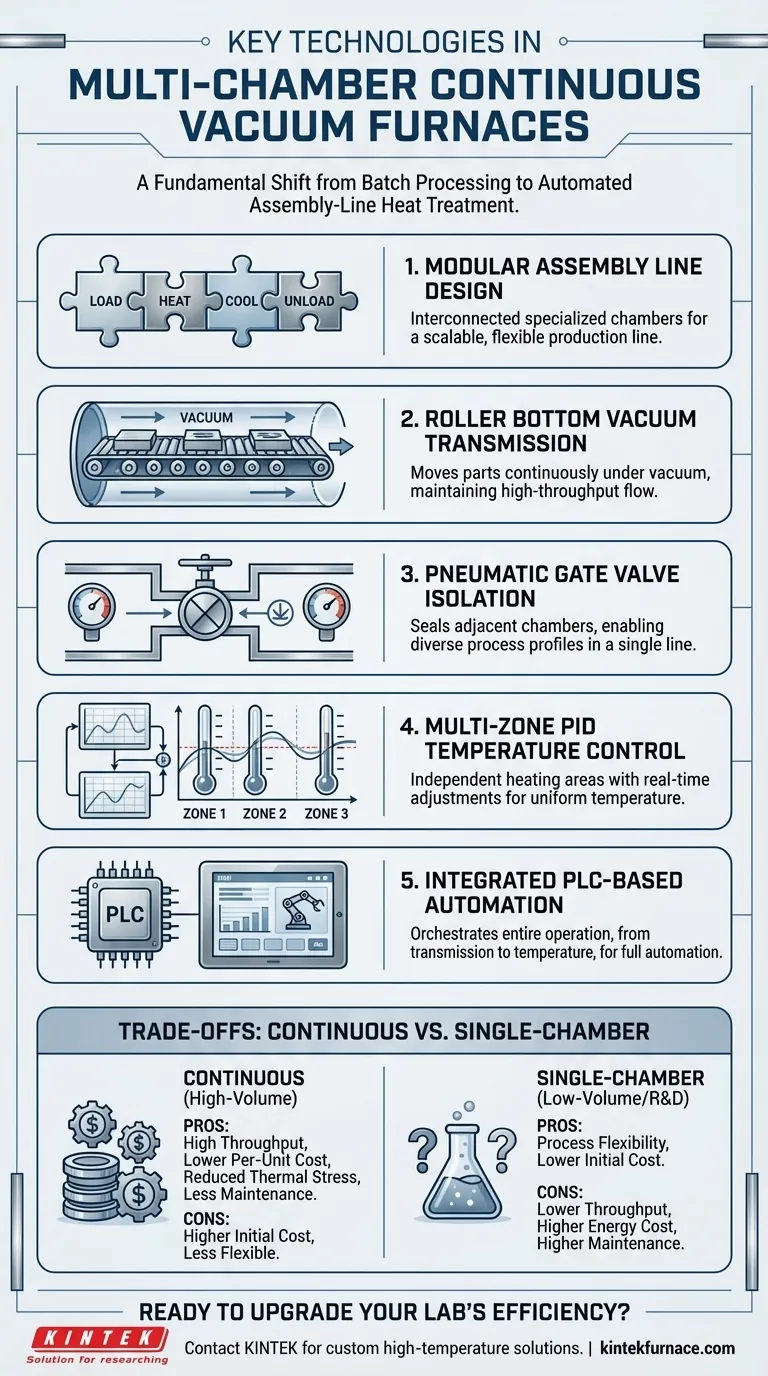

À la base, les fours à vide continus multichambres sont construits sur cinq piliers technologiques clés. Il s'agit d'une conception de chaîne de montage modulaire, d'un système à rouleaux pour une transmission continue sous vide, de vannes pneumatiques pour l'isolation des chambres, d'un PID multizone pour un contrôle précis de la température, et d'un système intégré basé sur un PLC pour une automatisation complète.

Un four à vide continu multichambres n'est pas seulement un meilleur four ; c'est un changement fondamental du traitement par lots vers une approche entièrement automatisée, de type chaîne de montage, pour le traitement thermique sous vide. L'intégration de ses technologies de base est ce qui permet des gains significatifs en termes de débit, d'efficacité énergétique et de fiabilité opérationnelle.

Le fondement : une conception de chaîne de montage modulaire

Ce que "modulaire" signifie

Un four à vide continu est construit comme une série de chambres ou de modules interconnectés et spécialisés. Chaque module est conçu pour effectuer une étape spécifique du processus, telle que le chargement, le préchauffage, le traitement à haute température, le refroidissement et le déchargement.

L'avantage stratégique

Cette conception modulaire permet une ligne de production flexible et évolutive. Vous pouvez configurer le four pour qu'il corresponde aux étapes exactes de votre processus, tel que le brasage sous vide, le frittage ou le traitement thermique des métaux, en arrangeant les modules dans la séquence requise.

Permettre un flux continu : Transmission et isolation

Transmission continue sous vide à fond de rouleaux

Pour déplacer les pièces d'une chambre à l'autre sans rompre le vide, ces fours utilisent un système de transmission à fond de rouleaux. Il s'agit essentiellement d'un robuste convoyeur composé de rouleaux spécialisés conçus pour fonctionner de manière fiable dans un environnement sous vide à haute température et basse pression.

Ce système est l'épine dorsale mécanique du processus "continu", transportant physiquement les charges de travail tout au long du cycle complet de chauffage et de refroidissement automatiquement.

Isolation par vanne pneumatique

Entre chaque chambre, les vannes pneumatiques agissent comme des portes de haute intégrité. Ces vannes s'ouvrent pour laisser passer les pièces, puis se referment hermétiquement pour isoler chaque chambre de ses voisines.

Cette isolation est critique. Elle permet au four de maintenir différentes températures, niveaux de vide ou atmosphères gazeuses dans des chambres adjacentes simultanément, permettant un profil de processus complexe le long d'une seule ligne. L'utilisation de matériaux composites garantit qu'elles peuvent supporter des différentiels de température extrêmes.

Atteindre la précision du processus : Contrôle de la température

Contrôle en boucle fermée PID multizone

Pour atteindre des températures uniformes et précises, ces fours utilisent un contrôle de programme en boucle fermée PID multizone. Le PID (Proportionnel-Intégral-Dérivé) est un algorithme de contrôle sophistiqué qui ajuste continuellement la puissance de chauffage pour maintenir une température réglée avec une précision extrême.

L'aspect "multizone" signifie que le four est divisé en plusieurs zones de chauffage indépendantes. Chaque zone a son propre capteur et contrôleur, permettant la création de profils de température complexes requis pour le traitement des matériaux avancés.

Automatiser l'ensemble du processus : Le système de contrôle

Contrôle PLC et HMI intégrés

L'ensemble du four fonctionne automatiquement sous la commande d'un Contrôleur Logique Programmable (PLC). Le PLC est un ordinateur industriel robuste qui orchestre chaque action, du mouvement des rouleaux et du fonctionnement des vannes à la régulation de la température.

Les opérateurs interagissent avec le système via une Interface Homme-Machine (HMI), généralement un écran tactile. Cette interface fournit une visualisation en temps réel du processus, permet la sélection des programmes et enregistre toutes les données opérationnelles critiques pour le contrôle qualité et l'analyse.

Comprendre les compromis : Continu vs. Monochambre

L'avantage en termes de débit et d'efficacité

Le principal avantage d'un four continu multichambres est une augmentation massive du débit de traitement. En éliminant la nécessité de chauffer et de refroidir une seule chambre pour chaque lot, il réduit considérablement le temps de cycle et les coûts énergétiques par pièce.

L'avantage en termes de maintenance et de fiabilité

Les fours monochambres subissent un stress important dû aux cycles thermiques constants (chauffage et refroidissement). Les fours continus maintiennent les zones chaudes constamment chaudes et les zones froides froides, ce qui réduit considérablement le stress thermique sur des composants tels que les éléments chauffants et l'isolation, ce qui entraîne des coûts de maintenance plus faibles et une durée de vie plus longue de l'équipement.

L'investissement initial et la considération de flexibilité

Le principal inconvénient est un coût d'investissement initial et une complexité plus élevés. Ces systèmes sont optimisés pour une production en grand volume et standardisée. Ils sont moins adaptés à la R&D à faible volume ou aux ateliers qui nécessitent des changements fréquents entre des processus et des tailles de pièces très différents.

Faire le bon choix pour votre objectif

Un four multichambres représente un investissement stratégique dans une philosophie de production spécifique. Utilisez ces points pour guider votre décision.

- Si votre objectif principal est de maximiser le débit et de réduire les coûts unitaires : Le four continu est le choix définitif pour la production à grand volume et répétable de pièces comme les appareils électroniques ou les composants frittés.

- Si votre objectif principal est la flexibilité des processus pour des travaux diversifiés et à faible volume : Un four batch monochambre traditionnel reste une solution plus pratique et économique.

- Si votre objectif principal est de réduire les coûts d'exploitation et de maintenance à long terme : Les économies d'énergie et la réduction des cycles thermiques d'un four continu offrent un avantage financier à long terme convaincant dans un environnement à grand volume.

En fin de compte, le choix de cette technologie consiste à s'engager dans un modèle automatisé de type chaîne de montage pour vos besoins de traitement sous vide.

Tableau récapitulatif :

| Technologie | Fonction clé | Bénéfice |

|---|---|---|

| Conception de chaîne de montage modulaire | Interconnecte des chambres spécialisées pour des étapes de processus spécifiques | Permet des lignes de production flexibles et évolutives |

| Transmission sous vide à fond de rouleaux | Déplace les pièces en continu sous vide | Prend en charge le traitement automatisé à haut débit |

| Isolation par vanne pneumatique | Scelle les chambres pour maintenir différentes conditions | Permet des profils de processus complexes et l'isolation des chambres |

| Contrôle PID multizone | Fournit une régulation précise et indépendante de la température | Assure un chauffage uniforme et des profils de température précis |

| Système intégré basé sur un PLC | Automatise toutes les opérations du four | Améliore la fiabilité, l'enregistrement des données et la facilité d'utilisation |

Prêt à améliorer l'efficacité de votre laboratoire avec des solutions personnalisées pour hautes températures ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des technologies de four avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à vide continus multichambres peuvent augmenter votre débit et réduire vos coûts !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures