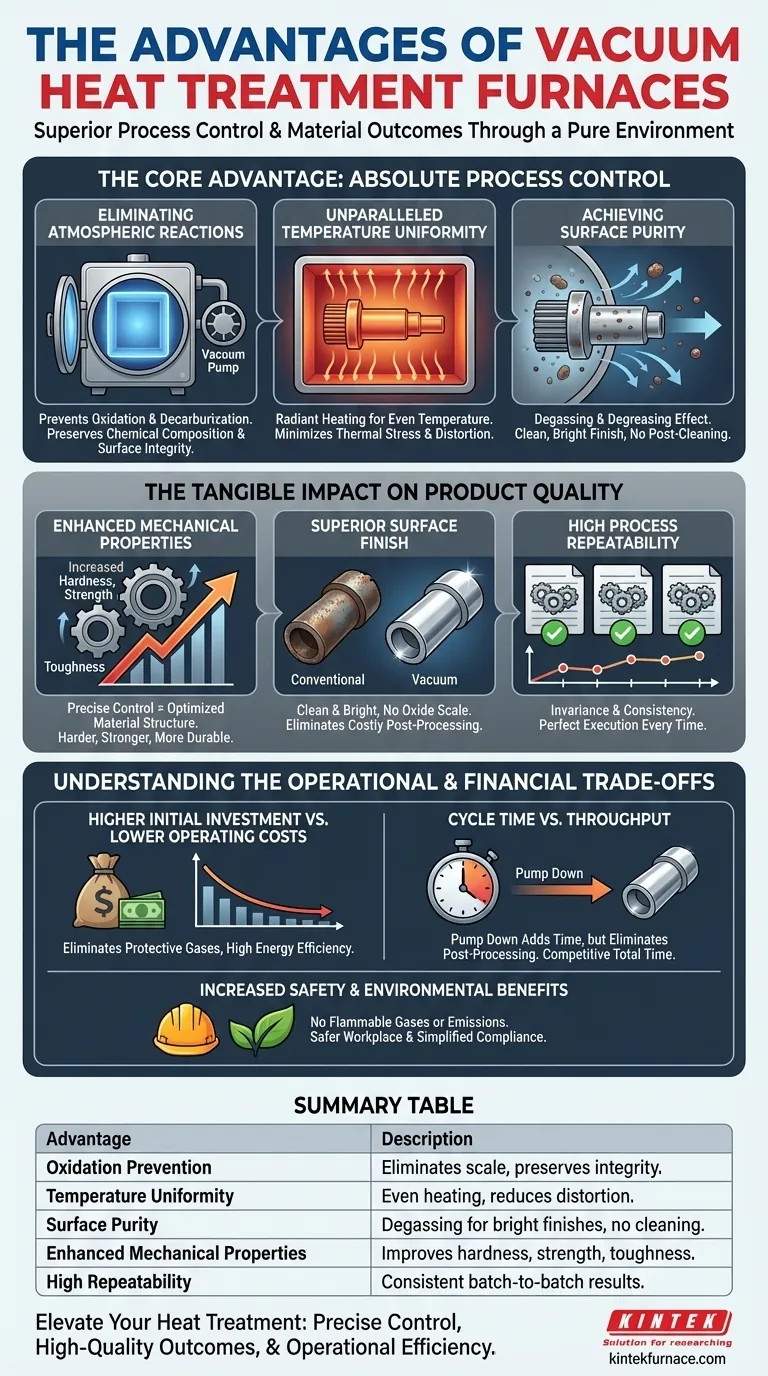

À la base, les fours de traitement thermique sous vide offrent un contrôle supérieur du processus et de meilleurs résultats matériels en créant un environnement de fonctionnement exceptionnellement pur. Cela empêche les réactions indésirables telles que l'oxydation et la décarburation, assure une uniformité de température précise et donne des composants avec une finition de surface propre, des propriétés mécaniques améliorées et une grande répétabilité d'un lot à l'autre.

L'avantage fondamental d'un four sous vide n'est pas seulement l'absence d'air, mais la création d'un environnement hautement contrôlé. Ce contrôle vous permet de dicter les propriétés finales d'un matériau avec une précision souvent inaccessible dans les fours à atmosphère traditionnels.

L'avantage fondamental : Un contrôle absolu du processus

Choisir un four sous vide, c'est prendre le contrôle des variables métallurgiques qui définissent la qualité du produit. Il transforme le traitement thermique d'un processus réactif en un processus hautement prescriptif.

Élimination des réactions atmosphériques

Dans un four conventionnel, la surface chaude du matériau réagit avec les gaz présents dans l'air, principalement l'oxygène. Un four sous vide élimine entièrement cette variable.

Cela empêche l'oxydation, la formation de calamine à la surface de la pièce. Cela stoppe également la décarburation, qui est la perte de carbone de la surface de l'acier, une réaction qui rend le matériau plus mou et plus faible.

En éliminant ces réactions, la composition chimique et l'intégrité de surface d'origine du matériau sont préservées sans avoir besoin de gaz de protection coûteux ou inflammables comme l'argon ou l'hydrogène.

Uniformité de température inégalée

Le vide est un excellent isolant. Dans un four sous vide, la chaleur est transférée principalement par rayonnement, et non par convection.

Cette méthode permet un chauffage extrêmement uniforme, garantissant que la pièce entière, y compris les géométries complexes, atteint la température cible au même rythme. Cela minimise les contraintes thermiques et réduit le risque de déformation ou de fissuration.

Ce contrôle de température précis, combiné à des vitesses de refroidissement contrôlées, est essentiel pour obtenir la microstructure métallurgique souhaitée et, par conséquent, les propriétés finales du matériau.

Atteindre la pureté de surface

Le vide extrait activement les éléments volatils et les contaminants de la surface de la pièce pendant qu'elle chauffe.

Ce processus procure un effet de dégazage et de dégraissage, éliminant les contaminants tels que les huiles de surface ou les gaz dissous comme l'hydrogène. Ceci est particulièrement important pour prévenir la fragilisation par l'hydrogène dans les alliages sensibles.

Le résultat est une finition de surface propre et brillante exceptionnelle qui ne nécessite souvent aucune opération de nettoyage ou de finition ultérieure, réduisant les étapes du processus et les coûts.

L'impact tangible sur la qualité du produit

Le contrôle du processus inhérent au traitement sous vide se traduit directement par des améliorations mesurables du produit final.

Propriétés mécaniques améliorées

Étant donné que les cycles de chauffage et de refroidissement sont contrôlés et uniformes avec une telle précision, vous pouvez obtenir des structures de matériaux plus cohérentes et optimisées.

Ceci conduit à des améliorations significatives de la dureté, de la résistance et de la ténacité. Le processus fournit une pièce haute performance qui est plus durable et a une durée de vie plus longue.

Finition de surface supérieure

Les pièces sortent d'un four sous vide propres et brillantes, exemptes de la calamine d'oxyde typique du traitement thermique conventionnel.

Ceci améliore non seulement l'esthétique de la pièce, mais élimine également le besoin d'étapes de post-traitement coûteuses et abrasives comme le sablage ou le décapage acide.

Haute répétabilité du processus

Une fois qu'un profil de chauffage et de refroidissement est établi, un four sous vide peut l'exécuter parfaitement, à chaque fois.

Cette invariance et cette répétabilité garantissent que chaque pièce d'un lot, et chaque lot subséquent, reçoivent exactement le même traitement. Cela conduit à un taux de réussite des produits très élevé et à une cohérence de qualité exceptionnelle, ce qui est crucial pour des industries telles que l'aérospatiale et les dispositifs médicaux.

Comprendre les compromis opérationnels et financiers

Bien que les avantages soient importants, une image complète nécessite de comprendre les considérations pratiques de l'adoption de la technologie du vide.

Investissement initial plus élevé par rapport à des coûts d'exploitation plus faibles

Les fours sous vide représentent généralement un investissement initial en capital plus élevé par rapport aux fours à atmosphère standard.

Cependant, cela est souvent compensé par des coûts d'exploitation plus faibles sur la durée de vie de l'équipement. Vous éliminez la dépense continue liée à l'achat, au stockage et à la manipulation de gaz d'atmosphère protecteurs. La haute efficacité énergétique des fours sous vide contribue également à des économies à long terme.

Considérations sur le temps de cycle

La nécessité de pomper la chambre pour créer un vide ajoute du temps au début de chaque cycle. Pour certaines pièces à très haut volume et à faible marge, un four à atmosphère continue peut offrir un débit plus élevé.

Ce compromis doit être mis en balance avec l'élimination potentielle des étapes de post-traitement, ce qui pourrait rendre le temps total « de la pièce à la sortie de la pièce » pour le traitement sous vide plus compétitif qu'il n'y paraît au premier abord.

Sécurité accrue et avantages environnementaux

L'élimination des gaz inflammables ou asphyxiants améliore considérablement la sécurité au travail. Il n'y a aucun risque d'explosion lié à l'hydrogène ni de danger lié à la gestion de grands volumes de gaz inerte.

De plus, les fours sous vide ne produisent aucune émission nocive, ce qui en fait un choix respectueux de l'environnement qui simplifie la conformité aux réglementations.

Application aux objectifs de votre traitement thermique

La décision d'utiliser un four sous vide doit être directement liée aux exigences de votre produit final et à vos priorités opérationnelles.

- Si votre objectif principal est la performance et la pureté maximales : Le traitement sous vide est le choix définitif pour les composants critiques dans l'aérospatiale, le médical ou l'outillage haut de gamme où les propriétés des matériaux ne sont pas négociables.

- Si votre objectif principal est la cohérence du processus et la qualité : Les fours sous vide offrent une répétabilité inégalée, ce qui les rend idéaux pour toute application où la réduction de la variation pièce par pièce est un objectif clé.

- Si votre objectif principal est la sécurité opérationnelle et la réduction des coûts d'exploitation : L'élimination des gaz d'atmosphère fait des fours sous vide une solution à long terme plus sûre et souvent plus rentable, malgré un investissement initial plus élevé.

En fin de compte, l'adoption du traitement thermique sous vide est un investissement dans le contrôle, la cohérence et la qualité.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Prévention de l'oxydation | Élimine la calamine de surface en retirant l'oxygène, préservant l'intégrité du matériau. |

| Uniformité de la température | Utilise le rayonnement pour un chauffage homogène, réduisant les contraintes thermiques et la distorsion. |

| Pureté de surface | Assure le dégazage et le nettoyage, résultant en des finitions brillantes sans post-traitement. |

| Propriétés mécaniques améliorées | Améliore la dureté, la résistance et la ténacité grâce à un contrôle précis. |

| Haute répétabilité | Assure des résultats cohérents d'un lot à l'autre pour une qualité fiable. |

Prêt à améliorer votre traitement thermique avec un contrôle précis et des résultats de haute qualité ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours sous vide et à atmosphère, des fours à moufle, tubulaires, rotatifs, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit que nous répondons à vos besoins expérimentaux uniques, offrant des propriétés mécaniques améliorées, des finitions de surface supérieures et une efficacité opérationnelle. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Pourquoi le frittage par plasma pulsé (SPS) est-il optimal pour les céramiques Ti2AlN ? Atteindre 99,2 % de pureté et une densité maximale

- Comment un four de vieillissement sous vide de haute précision contrôle-t-il la précipitation dans les superalliages ? Ingénierie des phases gamma prime

- Quels sont les principaux avantages d'un environnement sous vide dans les fours d'agglomération sous vide personnalisés ? Atteindre la pureté, la résistance et le contrôle

- Quel rôle joue un four de frittage sous vide de qualité industrielle dans le moulage final des pièces en acier inoxydable 17-4 PH ?

- Comment les avancées dans les revêtements de graphite améliorent-elles les composants des fours sous vide ? Améliorer la pureté et la durabilité

- Quelle est la fonction d'un four de séchage sous vide dans la carbonisation de la balle de riz ? Assurer la stabilité chimique et l'intégrité du matériau

- Comment les fours sous vide sont-ils utilisés dans les laboratoires de chimie ? Obtenez des résultats de haute pureté grâce à un chauffage contrôlé

- Quels services sont offerts pour le brasage sous vide ? Partenaire pour des solutions de jonction de précision