Essentiellement, un four sous vide offre des avantages significatifs en créant un environnement chimiquement inerte et hautement contrôlable pour le traitement thermique. Les principaux avantages sont la prévention de l'oxydation et de la contamination, ce qui se traduit par des propriétés matérielles supérieures, des finitions de surface impeccables et une répétabilité exceptionnelle du processus. Ce niveau de contrôle les rend indispensables pour le traitement des matériaux avancés et réactifs.

La véritable valeur d'un four sous vide ne réside pas seulement dans sa capacité à générer de la chaleur, mais dans son pouvoir à éliminer l'atmosphère. En éliminant les variables incontrôlées comme l'oxygène, il transforme le traitement thermique d'un processus brutal en une science précise et répétable.

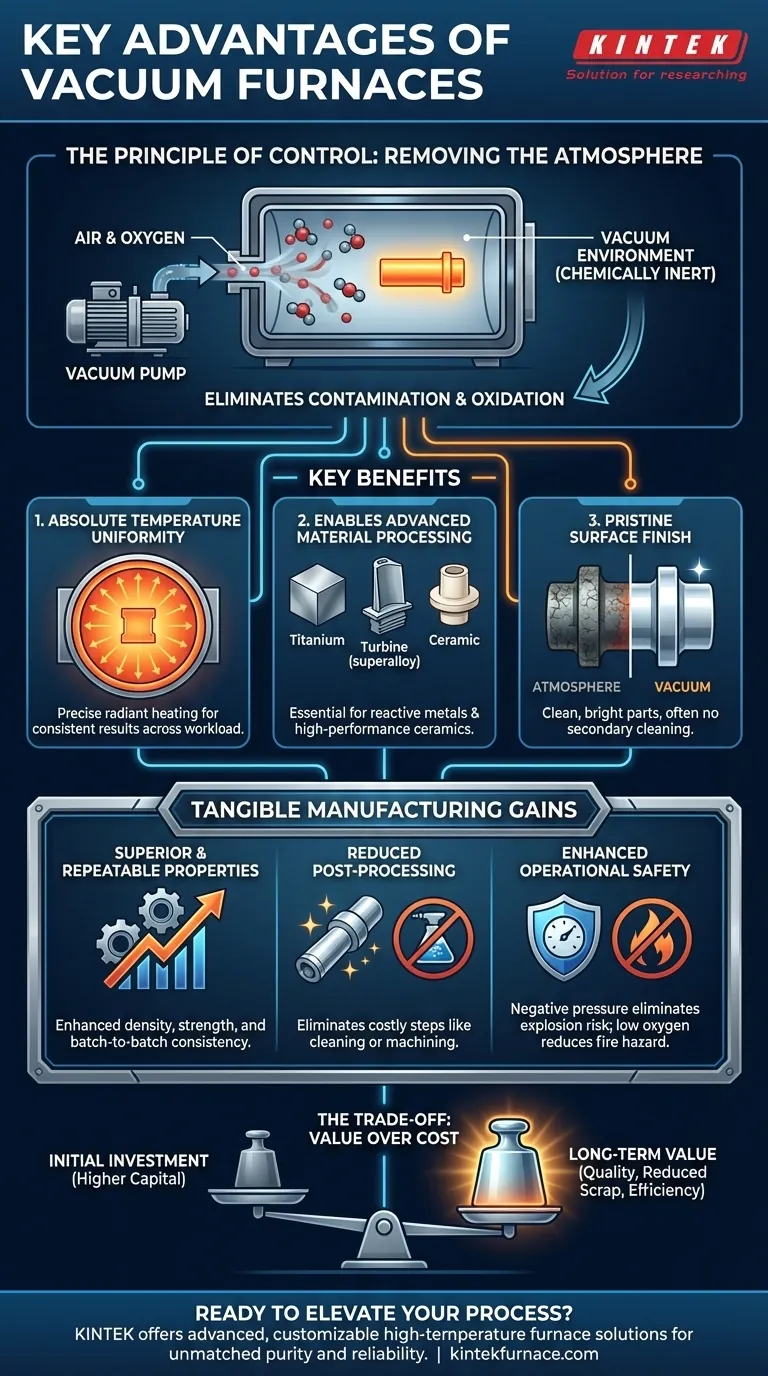

Le principe de contrôle : pourquoi le vide est important

Un four sous vide fonctionne sur un principe simple mais puissant : en éliminant l'air et les autres gaz, vous supprimez les principales sources de contamination et d'incohérence dans le traitement thermique. Cela crée un environnement idéal pour obtenir des résultats métallurgiques spécifiques et de haute qualité.

Élimination de la contamination atmosphérique

L'avantage le plus significatif du vide est l'absence d'oxygène. À des températures élevées, l'oxygène réagit agressivement avec la plupart des métaux, provoquant l'oxydation (formation de calamine) et la décarburation (perte de carbone de la couche superficielle de l'acier).

Un environnement sous vide empêche efficacement ces réactions. Cela garantit que l'intégrité de la surface et la composition chimique du matériau restent inchangées, ce qui donne des pièces propres et brillantes qui ne nécessitent souvent aucun nettoyage secondaire.

Obtention d'une uniformité de température absolue

Dans un four conventionnel, les courants d'air créent des points chauds et froids, ce qui entraîne un chauffage inégal. Le vide, étant un espace vide, minimise le transfert de chaleur par convection.

La chaleur est plutôt transférée principalement par rayonnement, ce qui est beaucoup plus uniforme. Ceci, combiné à des commandes informatiques avancées, permet une gestion de la température incroyablement précise et uniforme sur l'ensemble de la charge de travail, garantissant que chaque pièce reçoit exactement le même traitement.

Permettre le traitement des matériaux avancés

Certains matériaux sont très réactifs avec les gaz atmosphériques, même à l'état de traces. Le vide n'est pas seulement bénéfique mais essentiel pour les traiter.

Cela inclut les métaux réactifs comme le titane, le tungstène et le molybdène, ainsi que les superalliages et les céramiques avancées haute performance utilisés dans les applications aérospatiales, médicales et électroniques.

Avantages tangibles pour les opérations de fabrication

L'environnement contrôlé d'un four sous vide se traduit directement par des améliorations mesurables de la qualité des produits, de la cohérence des processus et de la sécurité sur le lieu de travail.

Propriétés matérielles supérieures et répétables

En prévenant la contamination de surface et en assurant un chauffage et un refroidissement uniformes, les fours sous vide produisent des pièces aux propriétés matérielles améliorées, telles qu'une plus grande densité et résistance.

La nature contrôlée par ordinateur du processus garantit que ces résultats sont hautement répétables d'un lot à l'autre, ce qui est essentiel pour les applications soumises à des normes de contrôle qualité strictes.

Finition de surface impeccable

Les pièces traitées sous vide présentent une surface propre et brillante, exempte de la calamine et de la décoloration courantes avec les traitements thermiques en atmosphère.

Cette finition supérieure peut réduire, voire éliminer complètement, le besoin d'étapes de post-traitement coûteuses et chronophages telles que le sablage, le décapage chimique ou l'usinage.

Sécurité opérationnelle améliorée

Les fours sous vide sont fondamentalement plus sûrs que de nombreuses alternatives. Comme ils fonctionnent à pression négative, le risque d'une explosion dangereuse due à une accumulation de pression est éliminé.

De plus, l'environnement à faible teneur en oxygène réduit considérablement le risque d'incendie, ce qui peut être une préoccupation dans les fours qui utilisent des gaz atmosphériques inflammables.

Comprendre les compromis : coût vs capacité

Bien que les avantages soient clairs, un four sous vide représente un investissement important. Son adoption doit être justifiée par les besoins spécifiques du matériau et du produit final.

L'investissement initial

Les fours sous vide représentent un coût d'investissement plus élevé que les fours conventionnels à atmosphère. La complexité des pompes à vide, de la chambre et des systèmes de contrôle contribue à cette dépense.

Ce coût doit être mis en balance avec la valeur à long terme dérivée de pièces de meilleure qualité, de taux de rebut réduits et d'étapes de post-traitement éliminées.

La justification du processus est essentielle

Un four sous vide n'est pas l'outil idéal pour tous les travaux. Pour le traitement thermique simple des aciers à faible teneur en carbone où l'oxydation de surface n'est pas une préoccupation critique, un four à atmosphère moins coûteux peut être suffisant.

La décision d'utiliser un four sous vide doit être motivée par un besoin clair de pureté, de précision et par les exigences spécifiques du matériau traité.

Faire le bon choix pour votre application

Le choix de la bonne technologie de traitement thermique dépend entièrement de vos objectifs finaux. Évaluez vos priorités pour déterminer si un four sous vide est l'investissement approprié.

- Si votre objectif principal est une performance matérielle et une pureté maximales : Un four sous vide est le choix incontournable pour les métaux réactifs, les superalliages, les implants médicaux et les composants où toute contamination est inacceptable.

- Si votre objectif principal est la répétabilité du processus et une finition de surface impeccable : Le traitement sous vide est idéal pour la production en grand volume de composants de précision où des propriétés métallurgiques constantes et une finition propre réduisent les coûts en aval.

- Si votre objectif principal est la trempe générale de métaux non réactifs : Évaluez attentivement le rapport coût-bénéfice. Un four sous vide offrira un résultat supérieur, mais vous devez déterminer si cette qualité justifie l'investissement par rapport à un four à atmosphère moderne.

En fin de compte, choisir un four sous vide est un investissement dans un contrôle absolu, vous permettant d'atteindre des propriétés matérielles et des normes de qualité qui seraient autrement inaccessibles.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Prévient l'oxydation et la contamination | Élimine l'oxygène et les gaz pour éviter la formation de calamine, la décarburation et maintenir l'intégrité de la surface. |

| Assure l'uniformité de la température | Utilise le rayonnement pour un chauffage uniforme, permettant un contrôle précis et des résultats constants sur toutes les pièces. |

| Permet le traitement de matériaux avancés | Essentiel pour les métaux réactifs, les superalliages et les céramiques dans l'aérospatiale, le médical et l'électronique. |

| Améliore la qualité et la répétabilité des produits | Offre une résistance, une densité supérieures et une cohérence d'un lot à l'autre pour des normes de haute qualité. |

| Fournit une finition de surface impeccable | Produit des pièces propres et brillantes qui réduisent ou éliminent les post-traitements coûteux comme le sablage. |

| Améliore la sécurité opérationnelle | Fonctionne à pression négative pour éliminer les risques d'explosion et réduire les risques d'incendie. |

Prêt à élever vos processus de traitement thermique avec précision et fiabilité ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous travailliez avec des métaux réactifs, des superalliages ou d'autres matériaux avancés, nos fours sous vide offrent une pureté, une répétabilité et une sécurité inégalées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des résultats supérieurs et à optimiser vos opérations !

Guide Visuel

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Pourquoi un four sous vide maintient-il le vide pendant le refroidissement ? Protéger les pièces de l'oxydation et contrôler la métallurgie

- Comment le traitement thermique sous vide réduit-il la déformation de la pièce ? Obtenez une stabilité dimensionnelle supérieure

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Quels processus supplémentaires un four de traitement thermique sous vide peut-il réaliser ? Débloquez le traitement avancé des matériaux

- Quel rôle le four de frittage sous vide joue-t-il dans la formation de la structure « noyau-bord » dans les cermets Ti(C,N)-FeCr ?