En bref, la fusion sous vide et sous atmosphère protectrice est utilisée pour purifier fondamentalement les alliages aérospatiaux lors de leur création. En faisant fondre les matériaux dans un environnement contrôlé exempt de gaz atmosphériques, ces processus éliminent la cause première des défauts microscopiques qui compromettraient autrement la résistance et la fiabilité du matériau sous des contraintes extrêmes.

Le défi principal dans la création de superalliages de qualité aérospatiale n'est pas seulement de mélanger les bons éléments, mais d'empêcher ces éléments de réagir avec l'air pendant la fusion. Les techniques sous vide et sous atmosphère protectrice sont la solution définitive, transformant un métal standard en un matériau suffisamment pur pour les applications les plus exigeantes.

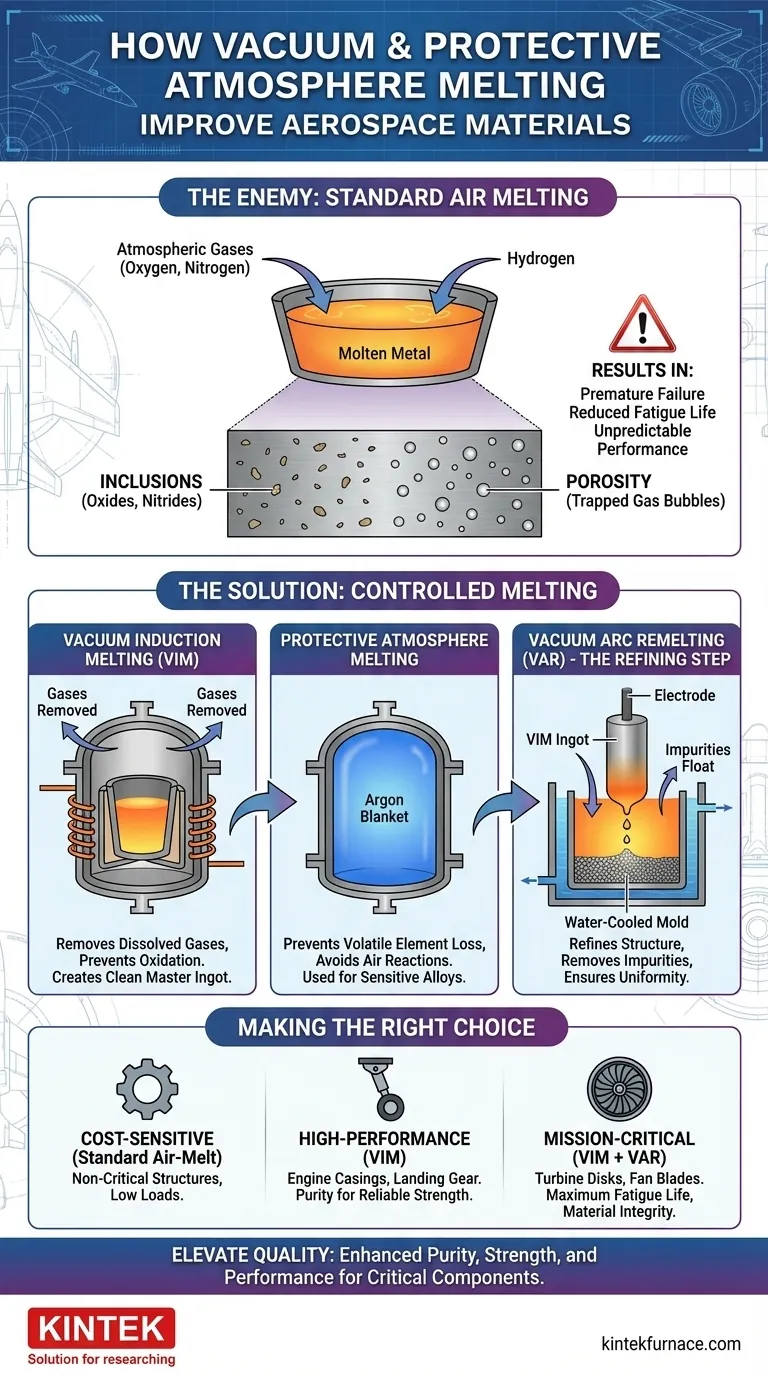

L'ennemi : pourquoi la fusion à l'air libre standard échoue

Pour comprendre la valeur de la fusion sous vide, vous devez d'abord comprendre le problème qu'elle résout. Lorsque le métal est fondu à l'air libre, il est exposé à un environnement hautement réactif qui introduit des défauts critiques.

Contamination par l'oxygène et l'azote

Le métal en fusion est hautement réactif avec l'oxygène (~21 %) et l'azote (~78 %) de l'air. Ces réactions forment des oxydes et des nitrures microscopiques dans le métal liquide.

Lorsque le métal se solidifie, ces composés non métalliques sont piégés, créant des particules dures et fragiles appelées inclusions. Les inclusions agissent comme des points de concentration de contraintes, initiant des fissures et entraînant une défaillance prématurée.

Hydrogène et porosité

Le gaz hydrogène peut facilement se dissoudre dans le métal en fusion. Lorsque le métal refroidit et se solidifie, sa capacité à retenir l'hydrogène dissous chute.

L'excès d'hydrogène est expulsé de la solution, formant de minuscules bulles de gaz qui se retrouvent piégées dans la structure solide. Il en résulte une porosité—un réseau de vides microscopiques qui réduit gravement la densité et la capacité portante du matériau.

L'impact sur les propriétés mécaniques

Pour un composant aérospatial comme une aube de turbine, qui tourne à des milliers de tours par minute à des températures extrêmes, ces défauts sont catastrophiques. Ils réduisent considérablement la durée de vie en fatigue, la ductilité et la ténacité à la rupture, rendant les performances du matériau imprévisibles et peu fiables.

La solution : contrôler l'environnement de fusion

La fusion sous vide et sous atmosphère protectrice élimine directement les contaminants atmosphériques qui causent ces défauts, ce qui donne un matériau exceptionnellement propre et uniforme.

Fusion par induction sous vide (VIM)

La VIM est souvent la première étape. Les matériaux bruts de l'alliage sont placés dans un creuset à l'intérieur d'une chambre scellée, et un puissant vide est créé.

Le processus de fusion commence alors, alimenté par induction électromagnétique. L'environnement sous vide extrait activement les gaz dissous comme l'hydrogène et l'azote du bain en fusion et, surtout, empêche toute réaction avec l'oxygène. Cela produit un lingot maître très propre.

Fusion sous atmosphère protectrice

Dans certains cas, un vide complet n'est pas idéal, car il peut faire bouillir des éléments d'alliage essentiels et volatils. Ici, un gaz inerte comme l'argon est utilisé.

La chambre est d'abord évacuée puis remplie d'argon de haute pureté. Cela crée une pression positive qui empêche l'air de s'infiltrer tout en fournissant une "couverture protectrice" non réactive sur le métal en fusion.

Refusion à l'arc sous vide (VAR) : l'étape de raffinage

Pour les applications les plus critiques, le lingot produit par VIM subit un deuxième processus de raffinage appelé VAR. Le lingot VIM est utilisé comme une électrode géante dans une autre chambre à vide.

Un puissant arc électrique est créé, provoquant la fusion goutte à goutte de l'électrode dans un moule en cuivre refroidi à l'eau en dessous. Ce processus de refusion et de solidification lent et contrôlé offre deux avantages clés :

- Il donne aux impuretés restantes le temps de flotter à la surface du bain de fusion.

- Il crée une structure finale très uniforme et à grains fins, améliorant encore les propriétés mécaniques.

Comprendre les compromis

Bien que ces processus offrent une qualité inégalée, cette performance a un coût.

Augmentation significative des coûts

Les fours sous vide et les équipements associés représentent un investissement en capital massif. La consommation d'énergie et les exigences de maintenance sont également considérablement plus élevées que pour les fours de fusion à l'air libre standard.

Cadences de production plus lentes

Les processus VIM et VAR sont des processus par lots qui nécessitent un temps considérable pour le pompage de la chambre, la fusion et le refroidissement. Cela les rend intrinsèquement plus lents et moins évolutifs que la fusion continue à l'air libre, impactant directement le débit.

Complexité du processus

L'utilisation de cet équipement exige des techniciens hautement qualifiés et des contrôles de processus rigoureux. Toute défaillance des systèmes de vide ou des paramètres de processus peut compromettre un lot entier de matériaux coûteux.

Faire le bon choix pour votre application

La nécessité de ces techniques de fusion avancées est directement proportionnelle à la criticité de la fonction du composant.

- Si votre objectif principal est des structures non critiques et sensibles aux coûts : Les alliages fondus à l'air libre standard peuvent être parfaitement adéquats pour les applications où les charges sont faibles et où la défaillance n'est pas catastrophique.

- Si votre objectif principal est des composants haute performance et sollicités : Le VIM est la base essentielle pour des pièces comme les carters de moteur ou les trains d'atterrissage, où la pureté est requise pour une résistance fiable.

- Si votre objectif principal est des composants rotatifs critiques pour la mission : Un processus double VIM/VAR est la norme non négociable pour des pièces comme les disques de turbine et les aubes de soufflante, où la durée de vie maximale en fatigue et l'intégrité du matériau sont primordiales.

En fin de compte, l'intégrité d'un matériau aérospatial est le fondement de sa sécurité et de ses performances, une norme établie en contrôlant son environnement dès la première fusion.

Tableau récapitulatif :

| Processus | Avantages clés | Applications courantes |

|---|---|---|

| Fusion par induction sous vide (VIM) | Élimine les gaz dissous, prévient l'oxydation | Carters de moteur, trains d'atterrissage |

| Fusion sous atmosphère protectrice | Prévient la perte d'éléments, évite les réactions avec l'air | Alliages avec des éléments volatils |

| Refusion à l'arc sous vide (VAR) | Affine la structure, élimine les impuretés | Disques de turbine, aubes de soufflante |

Améliorez la qualité de vos matériaux aérospatiaux avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une recherche et développement exceptionnels et une fabrication en interne, nous fournissons à divers laboratoires des options fiables telles que les fours sous vide et sous atmosphère, les fours à moufle, tubulaires et rotatifs, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, offrant une pureté, une résistance et des performances accrues pour les composants critiques. Ne laissez pas les impuretés compromettre vos résultats—contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications haute performance !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire