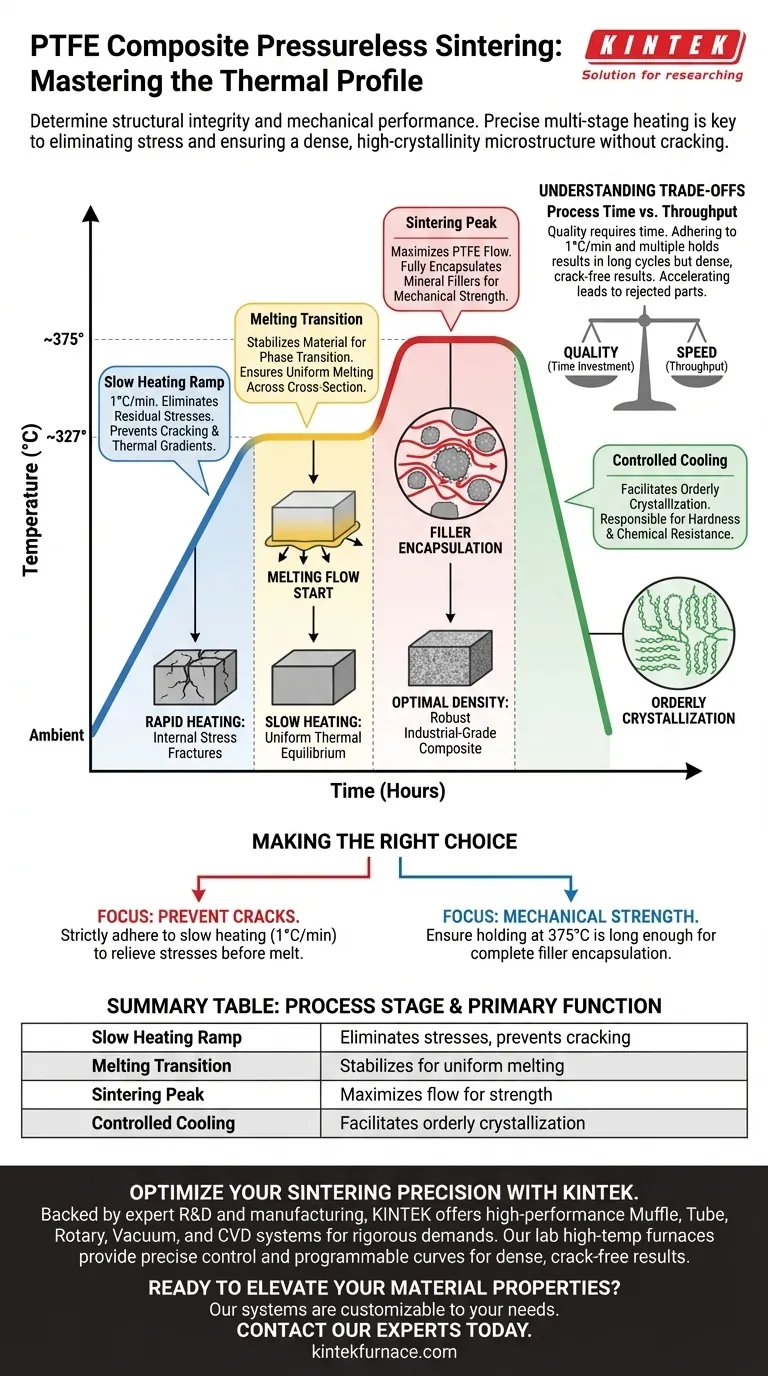

Les courbes de chauffage et de maintien spécifiques déterminent l'intégrité structurelle et les performances mécaniques de votre composite final. Dans le frittage sans pression au sein d'un four à résistance de type boîte ou à moufle, ce profil thermique dicte l'efficacité avec laquelle la matrice PTFE s'écoule pour encapsuler les charges minérales. Un programme précis et multi-étapes est le seul mécanisme disponible pour éliminer les contraintes internes et assurer une microstructure dense, à haute cristallinité, sans fissures.

Un contrôle précis de la température, en particulier le maintien près du point de fusion de 327°C et du pic de frittage de 375°C, est essentiel pour encapsuler complètement les charges et gérer la cristallisation. Sans une vitesse de chauffage lente et étagée, le composite risque des fractures dues aux contraintes internes et une faible densité.

Contrôle des contraintes thermiques et des fissures

La nécessité d'une vitesse de chauffage lente

Pour éviter la défaillance structurelle, vous devez utiliser une vitesse de chauffage lente, généralement d'environ 1°C par minute.

Un chauffage rapide induit des gradients thermiques que le matériau ne peut pas absorber uniformément. Cette montée lente est essentielle pour éliminer les contraintes internes résiduelles qui s'accumulent inévitablement lors des phases initiales de moulage ou de compactage.

Prévention des défauts macroscopiques

En adhérant à une augmentation progressive de la température, vous assurez que le matériau atteint l'équilibre thermique couche par couche.

Cela empêche la formation de fissures et de crevasses qui se produisent lorsque l'extérieur se dilate ou change de phase beaucoup plus rapidement que le cœur.

La fonction du maintien multi-étapes

Gestion de la transition de fusion (327°C)

Les périodes de maintien situées près du point de fusion du PTFE de 327°C sont vitales pour préparer la matrice polymère à l'écoulement.

Cette étape stabilise la température du matériau juste au moment où il commence sa transition de phase. Elle garantit que toute la section transversale de la pièce entre en phase de fusion simultanément, plutôt que séquentiellement.

Le pic de frittage (375°C)

La dernière étape de maintien à la température de frittage de 375°C est là où l'intégration réelle du composite se produit.

À cette température, la matrice PTFE devient suffisamment visqueuse pour s'écouler et encapsuler complètement les charges minérales. Cela crée la liaison physique entre le polymère et le renfort, ce qui est strictement nécessaire pour la résistance mécanique du composite.

Obtention de propriétés matérielles optimales

Encourager une cristallisation ordonnée

La "signification" de la courbe s'étend au-delà de la simple fusion ; elle dicte l'arrangement des chaînes polymères lors du refroidissement.

Un processus contrôlé et multi-étapes facilite une cristallisation ordonnée. Cette organisation de la structure moléculaire est directement responsable de la dureté finale et de la résistance chimique du matériau.

Densification de la microstructure

Le frittage sans pression repose entièrement sur l'énergie thermique et le temps pour éliminer les vides.

Les temps de maintien corrects permettent au matériau de s'installer dans une structure microscopique dense. Cette densité élevée maximise les avantages du renforcement minéral, résultant en un composite supérieur.

Comprendre les compromis

Temps de processus vs. Débit

Le principal compromis dans le frittage sans pression est l'investissement temporel important requis pour un résultat de qualité.

Le respect d'une rampe de 1°C par minute et de multiples étapes de maintien entraîne de longs temps de cycle, ce qui réduit le débit du four. Cependant, tenter d'accélérer ce processus conduit presque invariablement à des pièces rejetées en raison de fissures dues aux contraintes ou d'un mouillage incomplet des charges.

Faire le bon choix pour votre objectif

Pour maximiser les performances de vos composites PTFE, vous devez privilégier le profil de chauffage par rapport à la vitesse.

- Si votre objectif principal est de prévenir les fissures : respectez strictement la vitesse de chauffage lente de 1°C par minute pour soulager complètement les contraintes internes avant la phase de fusion.

- Si votre objectif principal est la résistance mécanique : assurez-vous que la période de maintien à 375°C est suffisamment longue pour que le PTFE s'écoule complètement et encapsule chaque particule de charge minérale.

La maîtrise de ces plateaux thermiques fait la différence entre une pièce cassante et un composite robuste de qualité industrielle.

Tableau récapitulatif :

| Étape du processus | Température cible | Fonction principale |

|---|---|---|

| Rampe de chauffage lente | Ambiant à 327°C | Élimine les contraintes résiduelles ; prévient les gradients thermiques et les fissures. |

| Transition de fusion | ~327°C | Stabilise le matériau pour la transition de phase ; assure une fusion uniforme. |

| Pic de frittage | ~375°C | Maximise l'écoulement du PTFE pour encapsuler complètement les charges minérales pour la résistance. |

| Refroidissement contrôlé | Après 375°C | Facilite une cristallisation ordonnée pour la résistance chimique et la dureté. |

Optimisez la précision de votre frittage avec KINTEK

Ne laissez pas les contraintes thermiques compromettre l'intégrité de votre matériau. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes haute performance de fours à moufle, à tube, rotatifs, sous vide et CVD conçus pour les exigences rigoureuses de la production de composites PTFE. Nos fours de laboratoire haute température offrent le contrôle précis de la température et les courbes programmables nécessaires pour garantir des résultats denses et sans fissures à chaque fois.

Prêt à améliorer les propriétés de vos matériaux ? Nos systèmes sont entièrement personnalisables pour répondre à vos exigences de frittage uniques.

Contactez nos experts dès aujourd'hui

Guide Visuel

Références

- Chen Wang, Zhimin Bai. Preparation and Tribological Behaviors of Antigorite and Wollastonite Mineral Dual-Phase-Reinforced Polytetrafluoroethylene Matrix Composites. DOI: 10.3390/lubricants12030074

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans la production de catalyseurs CeAlOx/NiO/Ni-mousse ? Maîtriser la calcination de précision

- Quel est l'objectif d'un four de calcination ? Essentiel pour une analyse précise de la teneur en cendres

- Quel est l'objectif d'un four à moufle ? Atteindre un traitement à haute température sans contamination

- Quelles sont les précautions à prendre lors de la manipulation d'objets à l'intérieur du four à moufle ?Conseils de sécurité essentiels pour les laboratoires à haute température

- Quelle est la fonction d'un four de laboratoire à haute température dans la synthèse par "cook-off" ? Un initiateur thermique précis

- Quelles sont les exigences de placement pour un four à moufle ? Assurez sécurité et performance dans votre laboratoire

- Comment les fours à creuset minimisent-ils les pertes par oxydation ? Préserver la qualité du métal et maximiser le rendement

- Quelles gammes de température sont utilisées pour les différentes applications des fours muffles ? Optimisez vos processus thermiques avec KINTEK