Dans son essence, un four de calcination sert un objectif unique et critique : déterminer la quantité de contenu inorganique non combustible présente dans un échantillon. Le four fonctionne à des températures très élevées pour brûler complètement toute la matière organique, ne laissant que les « cendres ». Ces cendres restantes sont ensuite pesées pour fournir une mesure quantitative de la composition de l'échantillon d'origine.

Un four de calcination n'est pas simplement destiné à l'incinération ; c'est un instrument analytique précis. Sa fonction est d'isoler le résidu inorganique (cendre) pour évaluer la pureté d'un matériau, identifier la quantité de charges inorganiques, ou vérifier sa composition par rapport aux normes de qualité et de sécurité.

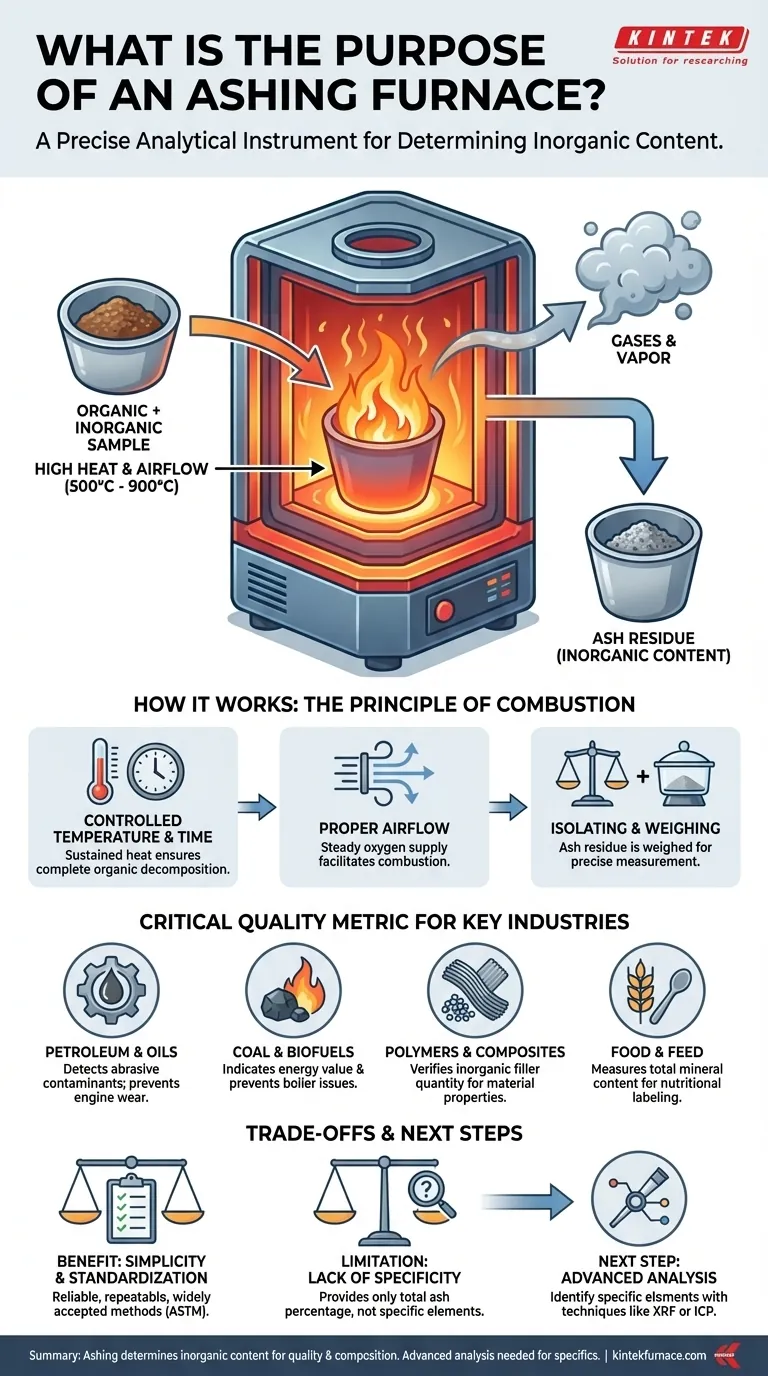

Comment fonctionne un four de calcination : Le principe de la combustion

Le processus de calcination est une forme d'analyse gravimétrique, ce qui signifie qu'il repose sur la mesure de la masse. Le four fournit un environnement hautement contrôlé pour garantir que les résultats sont précis et reproductibles.

Le rôle de la température contrôlée

Un four de calcination chauffe un échantillon à une température spécifique, généralement entre 500 °C et 900 °C, et la maintient pendant une période déterminée. Cette chaleur élevée et soutenue assure la combustion complète et la décomposition thermique de tous les composants organiques et volatils.

L'importance du flux d'air

Un flux d'air approprié est essentiel. Le four introduit un apport constant d'air (oxygène) pour faciliter le processus de combustion. Cela convertit la matière organique de l'échantillon en gaz tels que le dioxyde de carbone et la vapeur d'eau, qui sont ensuite évacués de la chambre.

Isolation et pesée des cendres

Une fois le cycle de combustion terminé, la seule chose qui reste dans le creuset est la cendre. Ce résidu est constitué de minéraux, de sels, de composés métalliques et de tout autre matériau inorganique qui ne brûle pas. Le creuset est refroidi dans un dessiccateur puis pesé avec précision pour déterminer le pourcentage de cendres.

Pourquoi la teneur en cendres est une métrique de qualité critique

La quantité de cendres est un point de données vital dans de nombreuses industries. C'est un indicateur direct de la pureté, de la composition et de la qualité du matériau.

Pour le pétrole et les huiles lubrifiantes

Dans les carburants et les lubrifiants, les cendres sont considérées comme un contaminant. Elles représentent souvent des solides abrasifs ou des composés métalliques. Une teneur élevée en cendres peut entraîner des dépôts dans le moteur, une usure accrue et une performance réduite, rendant ce test essentiel pour le contrôle qualité.

Pour le charbon et les biocarburants

La teneur en cendres d'un combustible comme le charbon est directement liée à sa valeur énergétique. Plus il y a de cendres, moins il y a de matière combustible, ce qui entraîne une production d'énergie plus faible par kilogramme. Cela affecte également le fonctionnement de la chaudière, car une teneur élevée en cendres peut provoquer de l'encrassement et de la scorie.

Pour les polymères et les composites

Dans l'industrie des plastiques, la calcination est utilisée pour déterminer la quantité de charges inorganiques, telles que la fibre de verre, le talc ou le carbonate de calcium. Ces charges sont ajoutées intentionnellement pour modifier les propriétés d'un polymère (par exemple, la résistance, la rigidité ou le coût), et la calcination vérifie que la bonne quantité a été utilisée.

Pour les aliments et les aliments pour animaux

En sciences de l'alimentation, la teneur en cendres représente la teneur totale en minéraux d'un produit. Cette mesure est une partie fondamentale de l'analyse nutritionnelle et est requise pour un étiquetage précis. Elle sert d'indicateur général du profil de nutriments inorganiques de l'aliment.

Comprendre les compromis et les limites

Bien que puissant, le processus de calcination présente des caractéristiques spécifiques qu'il est important de comprendre.

L'avantage : Simplicité et standardisation

La calcination est une méthode simple, fiable et largement acceptée pour déterminer la teneur inorganique totale. Les procédures normalisées, telles que celles de l'ASTM, garantissent que les résultats sont comparables et reproductibles entre différents laboratoires.

La limite : Manque de spécificité

Un test de calcination standard fournit un seul chiffre : le pourcentage total de cendres. Il n'indique pas, en soi, quels éléments ou composés spécifiques composent ces cendres. Il ne peut pas faire la distinction entre un minéral bénéfique et un métal lourd toxique.

La prochaine étape : Analyse avancée

Pour une analyse élémentaire détaillée, les cendres produites par le four ne sont souvent que la première étape. Le résidu doit ensuite être analysé à l'aide de techniques plus sophistiquées, telles que la spectroscopie par fluorescence des rayons X (XRF) ou le plasma à couplage inductif (ICP), pour identifier les éléments spécifiques présents.

Appliquer cela à votre objectif d'analyse

La raison pour laquelle vous effectuez un test de cendres déterminera la manière dont vous interprétez les résultats.

- Si votre objectif principal est le contrôle qualité des carburants ou des huiles : Utilisez la calcination pour vérifier rapidement que les niveaux de contaminants inorganiques sont dans les limites spécifiées.

- Si votre objectif principal est la composition des plastiques ou des composites : Utilisez la calcination pour déterminer le pourcentage précis de matériau de charge inorganique, confirmant que le produit répond à ses spécifications de conception.

- Si votre objectif principal est l'analyse nutritionnelle des aliments : Utilisez la calcination comme méthode standard pour mesurer la teneur totale en minéraux pour la conformité réglementaire et l'étiquetage.

- Si votre objectif principal est l'identification de contaminants spécifiques : Considérez la calcination comme une étape préparatoire ; les cendres résultantes doivent ensuite être analysées par des méthodes spectroscopiques plus avancées pour identifier les éléments individuels.

En fin de compte, comprendre l'objectif de la calcination vous permet de passer de la simple mesure des résidus d'un échantillon à l'interprétation de ce que ces résidus signifient concernant sa qualité et son caractère.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Objectif principal | Détermine la teneur inorganique non combustible en brûlant la matière organique et en pesant le résidu de cendre. |

| Industries clés | Pétrole, charbon/biocarburants, polymères/composites, aliments/aliments pour animaux. |

| Plage de température | Généralement 500 °C à 900 °C pour une combustion complète. |

| Facteurs critiques | Température contrôlée, flux d'air approprié et pesée précise pour l'exactitude. |

| Avantages | Méthode simple et standardisée pour évaluer la pureté, la composition et la qualité. |

| Limites | Fournit uniquement le pourcentage total de cendres ; une analyse avancée est nécessaire pour les éléments spécifiques. |

Besoin d'un four de calcination fiable pour votre laboratoire ? KINTEK est spécialisée dans les solutions de fours à haute température, y compris les fours de calcination, conçus pour des résultats précis et répétables. Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des produits tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, avec une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Améliorez votre contrôle qualité et vos processus analytiques — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quel est le rôle d'une étuve de laboratoire ou d'une plaque chauffante dans le traitement des boues ? Optimiser la qualité des matériaux composites

- Quelles précautions de sécurité électrique prendre avec un four à moufle ? Étapes essentielles pour prévenir les chocs électriques et les incendies

- Comment un four à moufle de laboratoire à haute température est-il utilisé dans la synthèse de g-C3N4 ? Optimisez votre polycondensation thermique

- Quelle est la fonction des fours à moufle dans le réticulation induite par sulfonation ? Maîtriser la transformation des précurseurs PP

- Quel est le rôle spécifique de l'atmosphère dans un four à moufle ? Assurer un chauffage uniforme et un contrôle chimique

- Quels sont les avantages de l'utilisation d'un four à moufle pour la recalcination des catalyseurs ? Atteindre une régénération structurelle complète

- Quel rôle jouent les fours à moufle dans la recherche sur les matériaux avancés ?Outils essentiels pour un chauffage de précision et sans contamination

- Quels types de matériaux peuvent être analysés à l'aide d'un four à moufle ? Débloquez une analyse thermique précise pour des échantillons variés