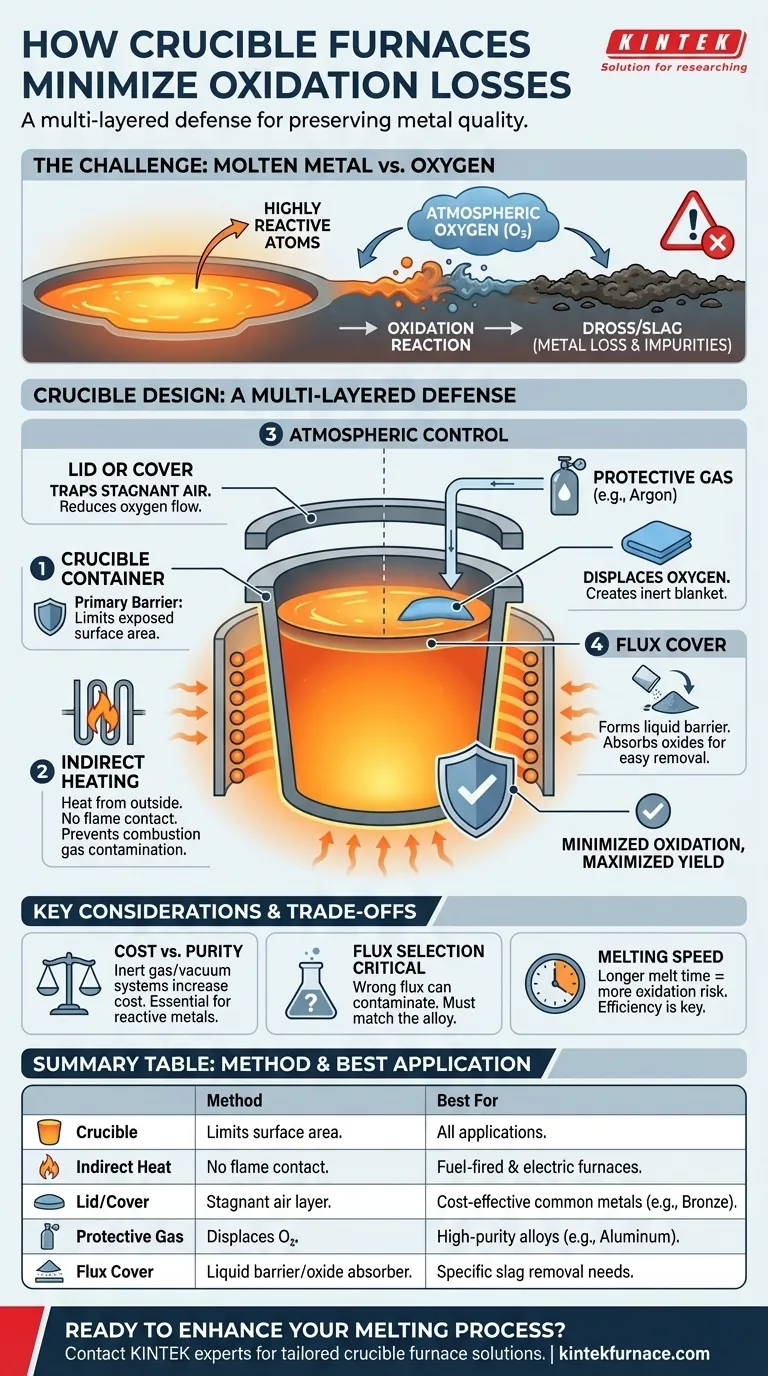

À la base, un four à creuset minimise l'oxydation en créant plusieurs couches de séparation entre le métal en fusion et l'oxygène atmosphérique. La conception repose sur un confinement physique à l'intérieur du creuset, des méthodes de chauffage indirectes qui empêchent le contact avec les gaz de combustion, et la capacité de contrôler l'atmosphère directement au-dessus du bain de fusion à l'aide de couvercles, de fondants ou de gaz protecteurs.

Le point essentiel est que les fours à creuset n'utilisent pas une seule astuce pour prévenir l'oxydation. Au lieu de cela, ils emploient une combinaison de barrières physiques et de contrôle atmosphérique, ce qui en fait une solution très efficace et adaptable pour préserver la qualité du métal pendant la fusion.

Le défi fondamental : métal en fusion contre oxygène

Lorsque le métal est chauffé jusqu'à son point de fusion, ses atomes deviennent très énergisés et mobiles. Cela rend le métal liquide extrêmement réactif avec l'oxygène de l'air ambiant.

Le problème de l'oxydation

Cette réaction, connue sous le nom d'oxydation, forme des oxydes métalliques. Ces oxydes se manifestent sous forme de scories ou de laitier, ce qui représente une perte directe de métal précieux, réduit le rendement global et peut introduire des impuretés qui dégradent la qualité de la pièce moulée finale.

L'objectif de la conception du four

Par conséquent, un objectif principal de tout four de fusion efficace est de limiter la quantité d'oxygène pouvant atteindre le métal ou de réduire le temps d'exposition du métal à celui-ci.

Comment la conception du creuset offre une défense multicouche

Les fours à creuset sont efficaces car ils intègrent intrinsèquement plusieurs principes de conception qui agissent ensemble pour combattre l'oxydation.

Le creuset comme barrière primaire

La défense la plus élémentaire est le creuset lui-même. En contenant le métal, il limite naturellement la surface du bain de fusion exposée à l'atmosphère. Contrairement à un grand four à sole ouverte, la surface du bain de fusion est limitée au diamètre du creuset.

Chauffage indirect : éloigner les contaminants

Une caractéristique de conception essentielle est le chauffage indirect. Dans les modèles à combustible et à résistance électrique, la source de chaleur est appliquée à l'extérieur du creuset.

Le métal en fusion n'entre jamais en contact direct avec la flamme ou les éléments chauffants. Cela empêche les contaminants du processus de combustion (dans les fours à combustible) d'être introduits dans le bain de fusion et de réagir avec le métal.

Contrôle atmosphérique : déplacer l'oxygène

La méthode la plus active pour prévenir l'oxydation est la gestion de l'atmosphère directement au-dessus du bain de fusion.

Un simple couvercle placé sur le creuset emprisonne la chaleur et crée une couche d'air plus stable et stagnante, réduisant le libre flux d'oxygène vers la surface du métal.

Pour les alliages plus sensibles, un gaz protecteur ou inerte (tel que l'argon ou l'azote) peut être pompé dans l'espace au-dessus du bain de fusion. Cela déplace physiquement l'oxygène, créant une couverture de gaz non réactif qui protège le métal.

Le rôle des fondants protecteurs

Une couverture de fondant est un autre outil puissant. Une couche d'un composé chimique spécifique, ou fondant, est ajoutée sur le dessus du métal en fusion.

Ce fondant fond pour former une couverture liquide qui agit comme une barrière physique à l'oxygène. Il a également un rôle secondaire en réagissant avec et en absorbant les oxydes ou impuretés qui se forment, permettant de les écumer facilement.

Comprendre les compromis

Bien qu'efficaces, ces méthodes de protection comportent leurs propres considérations.

Coût vs. pureté

La mise en œuvre d'un système complet de gaz inerte ou de vide augmente considérablement le coût et la complexité opérationnelle du four. Cela est généralement réservé aux applications impliquant des métaux très réactifs (comme l'aluminium ou le titane) ou lorsque la pureté absolue est non négociable.

La sélection du fondant est critique

Utiliser le mauvais fondant peut être pire que de ne pas en utiliser du tout. Un fondant mal sélectionné peut ne pas protéger le métal, ou il pourrait même introduire des éléments chimiques indésirables dans le bain de fusion, contaminant l'alliage.

Vitesse de fusion

Plus le métal est en fusion longtemps, plus il a d'opportunités de s'oxyder. Un four sous-dimensionné ou inefficace qui prend trop de temps pour faire fondre la charge augmentera le risque d'oxydation, même avec d'autres mesures de protection en place.

Faire le bon choix pour votre objectif

La méthode que vous choisissez dépend entièrement du métal que vous faites fondre et du résultat souhaité.

- Si votre objectif principal est la rentabilité pour les métaux courants comme le bronze : Un couvercle bien ajusté et une couverture de fondant correctement sélectionnée offrent une excellente protection.

- Si votre objectif principal est les alliages d'aluminium de haute pureté : Un four électrique combiné à une couverture de gaz argon est l'approche standard de l'industrie.

- Si votre objectif principal est la fusion en petites quantités de métaux précieux : Un four à creuset à induction ou à résistance électrique scellé offre l'environnement le plus propre et le plus contrôlé.

En comprenant ces couches de défense, vous pouvez sélectionner la bonne combinaison d'outils pour assurer un rendement et une qualité maximum de votre fusion.

Tableau récapitulatif :

| Méthode | Comment elle minimise l'oxydation | Idéal pour |

|---|---|---|

| Récipient creuset | Limite la surface exposée du bain de fusion. | Toutes les applications. |

| Chauffage indirect | Empêche le contact avec la flamme/les gaz de combustion. | Fours à combustible et électriques. |

| Couvercle | Crée une couche d'air stagnante, réduisant le flux d'oxygène. | Fusion économique des métaux courants. |

| Gaz protecteur | Déplace l'oxygène avec une couverture inerte (ex : Argon). | Alliages de haute pureté, métaux réactifs comme l'aluminium. |

| Couverture de fondant | Forme une barrière liquide qui absorbe les oxydes. | Applications où une élimination spécifique des scories est nécessaire. |

Maximisez votre rendement métallique et obtenez une pureté supérieure avec un four adapté à votre alliage spécifique et à vos besoins de processus.

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à creuset, à moufle, tubulaires, sous vide et à atmosphère, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales ou de production uniques.

Prêt à minimiser les pertes par oxydation et à améliorer votre processus de fusion ? Contactez nos experts dès aujourd'hui pour discuter de votre application et découvrir la solution de four à creuset idéale pour votre laboratoire ou votre fonderie.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %