La principale signification du chauffage rapide dans un four de pressage à chaud réside dans sa capacité à minimiser considérablement l'historique thermique incontrôlé du matériau. En augmentant la température à des vitesses telles que 200°C/min, le processus évite les zones de basse température où le grossissement des grains se produit généralement, permettant directement le raffinement des grains du niveau micrométrique au niveau nanométrique.

Point clé à retenir Le chauffage rapide n'est pas seulement un gain de temps ; c'est un mécanisme de contrôle de la microstructure. En combinant des vitesses de chauffage élevées avec une pression simultanée, vous supprimez la croissance des grains et maximisez la densité, ce qui donne des composites Fe-Cu-Ni-Sn-VN avec une microdureté nettement supérieure à celle des méthodes de frittage traditionnelles.

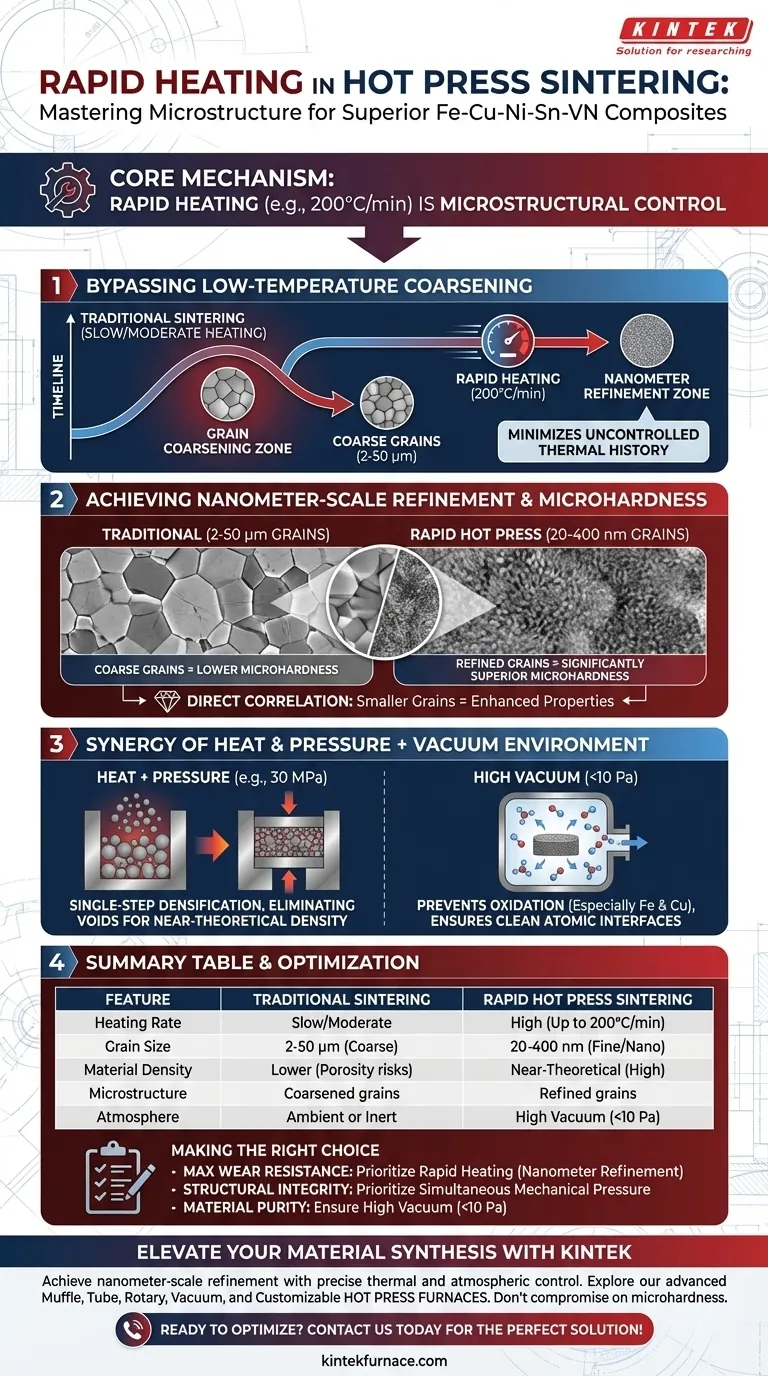

Contrôle de la microstructure via l'historique thermique

Éviter le grossissement à basse température

Dans le frittage traditionnel, une exposition prolongée à des températures plus basses permet aux grains de fusionner et de grossir. Le chauffage rapide minimise cette exposition, poussant rapidement le matériau à sa température de maintien optimale. Cette vitesse "verrouille" efficacement une structure plus fine avant que les grains n'aient le temps de grossir.

Atteindre le raffinement à l'échelle nanométrique

Le résultat le plus critique de ce contrôle thermique est le raffinement des grains. Alors que les méthodes traditionnelles donnent souvent des grains grossiers entre 2 et 50 microns, la capacité de chauffage rapide d'un four de pressage à chaud facilite la formation de grains dans la plage de 20 à 400 nm.

Impact direct sur la microdureté

Il existe une corrélation directe entre la taille des grains et les propriétés mécaniques. Le passage de grains de taille micrométrique à des grains de taille nanométrique améliore considérablement la microdureté du composite Fe-Cu-Ni-Sn-VN.

La synergie de la chaleur et de la pression

Densification en une seule étape

Contrairement au pressage à froid suivi d'un frittage, un four de pressage à chaud combine l'énergie thermique et la pression mécanique (par exemple, 30 MPa) simultanément. Cela force les particules de poudre à se réorganiser et à subir une déformation plastique lorsqu'elles sont les plus malléables.

Élimination des vides

La combinaison de la chaleur et de la pression ferme efficacement les espaces entre les particules. Cela conduit à une densité proche de la théorique, évitant les problèmes de porosité souvent rencontrés dans le frittage sans pression.

Le rôle de l'environnement sous vide

Prévention de l'oxydation

Les composites Fe-Cu-Ni-Sn-VN contiennent des métaux très sensibles à l'oxydation, en particulier le fer et le cuivre. L'environnement sous vide (souvent inférieur à 10 Pa) élimine l'oxygène, empêchant la formation de couches d'oxyde fragiles qui affaibliraient le matériau.

Assurer des interfaces propres

En éliminant les gaz adsorbés des surfaces de poudre, le vide assure des interfaces atomiques propres. Cela favorise une diffusion et une formation de solutions solides efficaces entre les différents éléments métalliques, ce qui est essentiel pour une résistance de liaison interfaciale élevée.

Comprendre les compromis

Complexité de l'équipement vs. Qualité du matériau

Le principal compromis réside entre la simplicité du processus et la performance du matériau. Les méthodes traditionnelles de "pressage à froid et frittage" sont plus simples mais entraînent des grains plus grossiers et une résistance à l'usure plus faible.

Exigences de précision

L'obtention de vitesses de chauffage de 200°C/min nécessite des capacités de four avancées et des systèmes de contrôle précis. Si la vitesse de montée est incohérente, vous risquez d'introduire des gradients thermiques qui pourraient entraîner des propriétés non uniformes, bien que ce risque soit généralement compensé par les avantages du raffinement des grains.

Faire le bon choix pour votre objectif

Lors de l'optimisation du processus de frittage pour les composites Fe-Cu-Ni-Sn-VN, tenez compte de vos exigences de performance spécifiques :

- Si votre objectif principal est une résistance maximale à l'usure : Privilégiez la capacité de chauffage rapide (200°C/min) pour assurer le raffinement des grains à l'échelle nanométrique et une microdureté élevée.

- Si votre objectif principal est l'intégrité structurelle : Comptez sur l'application simultanée de pression mécanique pendant la phase de chauffage pour éliminer les vides et maximiser la densité.

- Si votre objectif principal est la pureté du matériau : Assurez-vous que votre four maintient un vide élevé (<10 Pa) pour éviter l'oxydation des composants en fer et en nitrure de vanadium.

Le chauffage rapide transforme le processus de frittage d'une simple étape de liaison en un outil précis d'ingénierie nanostructurale.

Tableau récapitulatif :

| Caractéristique | Frittage traditionnel | Frittage par pressage à chaud rapide |

|---|---|---|

| Vitesse de chauffage | Lente/Modérée | Élevée (jusqu'à 200°C/min) |

| Taille des grains | 2-50 μm (Grossier) | 20-400 nm (Fin/Nano) |

| Densité du matériau | Plus faible (Risques de porosité) | Proche de la théorique (Élevée) |

| Microstructure | Grains grossis | Grains affinés |

| Atmosphère | Ambiante ou Inerte | Vide poussé (<10 Pa) |

Élevez votre synthèse de matériaux avec KINTEK

L'obtention d'un raffinement à l'échelle nanométrique dans les composites Fe-Cu-Ni-Sn-VN nécessite plus que de la simple chaleur ; cela nécessite un contrôle précis de l'historique thermique et de l'atmosphère. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes avancés de Muffle, Tube, Rotatif, Vide et CVD, ainsi que des fours de pressage à chaud haute performance personnalisables pour vos besoins uniques de recherche et de production.

Ne laissez pas le grossissement des grains compromettre la microdureté de votre matériau. Nos fours spécialisés de laboratoire à haute température fournissent les vitesses de chauffage rapides et l'intégrité du vide nécessaires pour repousser les limites de la science des matériaux.

Prêt à optimiser votre processus de frittage ? Contactez-nous dès aujourd'hui pour trouver la solution parfaite !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels sont les principaux avantages du pressage à chaud en métallurgie des poudres ? Atteindre des composants à haute densité et à grain fin

- Comment le pressage à chaud sous vide se compare-t-il au brasage et au frittage sous vide ? Choisissez le bon processus pour vos matériaux

- Comment le mécanisme assisté par pression dans un four de frittage sous vide améliore-t-il les céramiques YAG ? Obtenez une clarté optique

- Quel rôle les matériaux de moule spécialisés jouent-ils dans le pressage à chaud ? Optimisez votre processus avec le bon choix

- Quelles sont les principales applications de la technologie de la presse à vide ? Réalisez un collage et un façonnage de matériaux supérieurs

- Comment le pressage isostatique à chaud sous vide améliore-t-il les propriétés des matériaux ? Obtenez des matériaux plus denses et plus résistants avec précision

- À quoi sert le pressage à chaud sous vide dans les cibles en céramique et en poudre métallique ? Atteindre une densité et une pureté supérieures

- Pourquoi un four de pressage à chaud sous vide est-il préféré à un four de frittage conventionnel à haute température pour la préparation de composites ZrC-SiC ? Obtenir une densité et une pureté supérieures