Dans le pressage à chaud, les matériaux de moule spécialisés servent de catalyseur essentiel au processus. Ces matériaux ne sont pas de simples contenants ; ce sont des composants actifs conçus pour résister aux températures et pressions extrêmes tout en façonnant directement la géométrie et la qualité de la pièce finale. Leur rôle est d'assurer l'intégrité du cycle de fabrication et d'influencer les propriétés finales du matériau consolidé.

La sélection d'un matériau de moule est une décision d'ingénierie stratégique, pas seulement opérationnelle. Le choix entre des matériaux comme le graphite et les superalliages dicte l'efficacité du processus, sa rentabilité et les caractéristiques de performance ultimes du composant fabriqué.

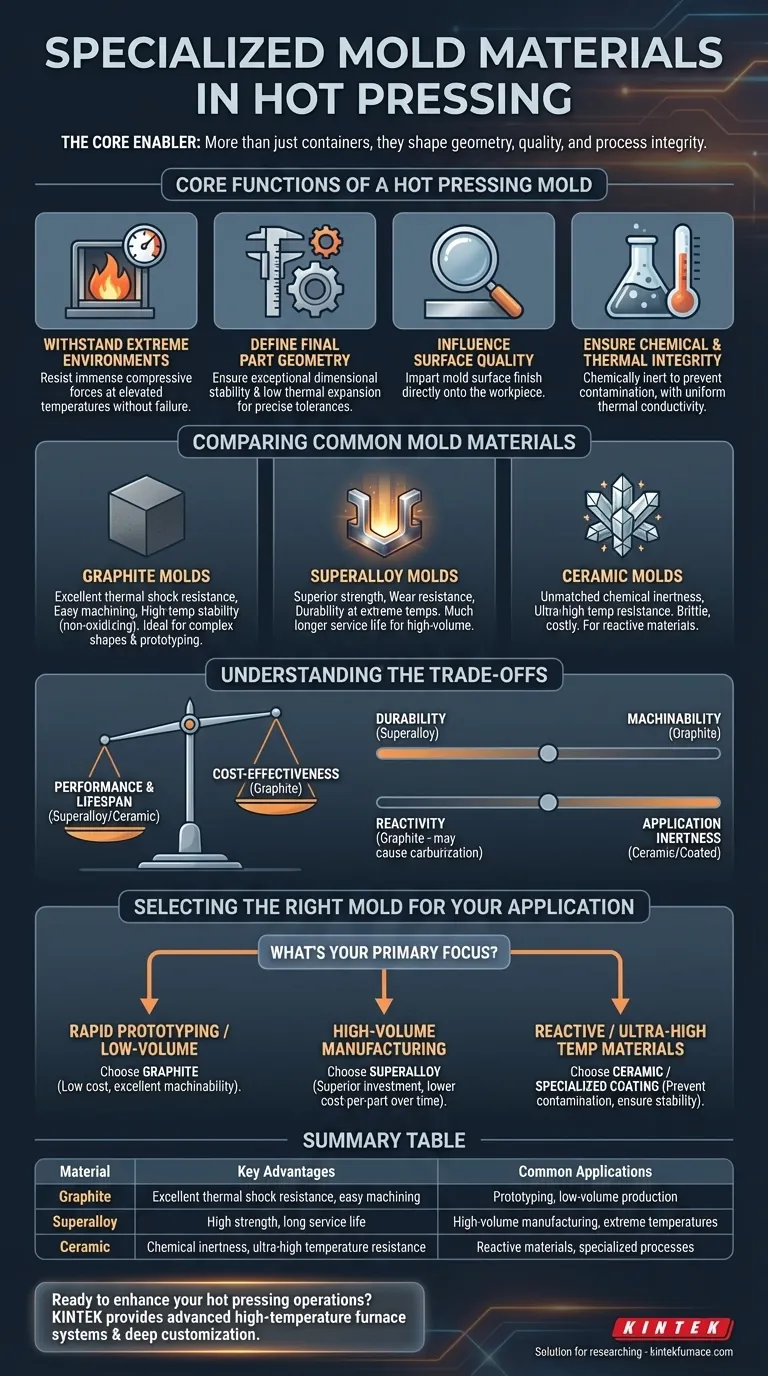

Les fonctions essentielles d'un moule de pressage à chaud

Un moule dans une opération de pressage à chaud doit remplir simultanément plusieurs fonctions critiques dans des conditions de fabrication parmi les plus exigeantes.

Résister aux environnements extrêmes

L'exigence première est la survie. Les matériaux de moule doivent posséder une résistance élevée à des températures élevées pour résister aux forces de compression immenses appliquées pendant le pressage sans se déformer, se fissurer ou céder.

Définir la géométrie finale de la pièce

Le moule fournit la forme nette pour le composant final. Par conséquent, il doit présenter une stabilité dimensionnelle exceptionnelle et une faible dilatation thermique pour garantir que la pièce finie respecte les tolérances géométriques précises après refroidissement.

Influencer la qualité de surface

La surface du moule est directement reportée sur la pièce. Un moule avec une surface fine et polie produira une pièce avec un état de surface lisse, réduisant potentiellement le besoin d'opérations d'usinage ou de finition secondaires.

Assurer l'intégrité chimique et thermique

Un moule doit être chimiquement inerte par rapport au matériau de la pièce pour éviter toute réaction indésirable ou contamination. De plus, sa conductivité thermique est essentielle pour assurer un chauffage et un refroidissement uniformes, ce qui évite les contraintes internes et les défauts dans la pièce finale.

Comparaison des matériaux de moule courants

Le choix du matériau est dicté par les exigences spécifiques de l'application, y compris la température de traitement, la pression et le matériau en cours de pressage.

Moulages en graphite

Le graphite est un choix courant en raison de son excellente résistance aux chocs thermiques, de sa stabilité à haute température (dans des atmosphères non oxydantes) et de sa facilité relative d'usinage. Cela le rend idéal pour les formes complexes et le prototypage.

Moulages en superalliage

Les matériaux comme les superalliages à base de nickel (par exemple, Inconel) ou les métaux réfractaires (par exemple, le molybdène) offrent une résistance supérieure, une résistance à l'usure et une durabilité à des températures extrêmes. Ils offrent une durée de vie beaucoup plus longue que le graphite dans les environnements de production à haut volume.

Moulages en céramique

Pour les applications à très haute température ou lors du traitement de matériaux hautement réactifs, des moules en céramique avancée (comme le carbure de silicium ou l'alumine) peuvent être utilisés. Ils offrent une inertie chimique et une résistance à la température inégalées, mais sont souvent plus cassants et coûteux.

Comprendre les compromis

La sélection d'un matériau de moule implique toujours d'équilibrer des facteurs concurrents. Comprendre ces compromis est essentiel pour optimiser votre processus.

Performance vs Coût

Les moules en superalliage et en céramique offrent des performances et une durée de vie supérieures, mais entraînent un coût initial considérablement plus élevé. Le graphite est une solution rentable, en particulier pour les séries à plus faible volume ou lorsque des changements de conception fréquents sont prévus.

Durabilité vs Usinabilité

La dureté exceptionnelle qui confère aux superalliages leur durabilité les rend également difficiles et coûteux à usiner. La relative douceur du graphite le rend facile à façonner en géométries complexes, accélérant les cycles de développement.

Réactivité vs Application

Bien que souvent considérés comme inertes, les moules en graphite peuvent entraîner une contamination par le carbone dans certains alliages, un phénomène connu sous le nom de carburation. Dans de tels cas, un moule métallique ou céramique — ou un moule en graphite avec un revêtement céramique protecteur — est essentiel pour maintenir la pureté de la pièce.

Sélectionner le bon moule pour votre application

Votre choix doit être directement aligné sur l'objectif principal de votre projet.

- Si votre objectif principal est le prototypage rapide ou la production à faible volume : Le graphite est souvent le choix le plus pratique en raison de son faible coût et de son excellente usinabilité.

- Si votre objectif principal est la fabrication à haut volume et la durabilité à long terme : Les moules en superalliage constituent le meilleur investissement, offrant un coût par pièce inférieur sur la durée de vie prolongée de l'outil.

- Si votre objectif principal est le traitement de matériaux hautement réactifs ou à ultra-haute température : Un moule en céramique ou un revêtement spécialisé est nécessaire pour éviter la contamination et assurer la stabilité du processus.

En fin de compte, le moule n'est pas un outil passif, mais un composant actif et critique qui définit les limites de ce qui est possible dans votre opération de pressage à chaud.

Tableau récapitulatif :

| Matériau | Avantages clés | Applications courantes |

|---|---|---|

| Graphite | Excellente résistance aux chocs thermiques, usinage facile | Prototypage, production à faible volume |

| Superalliage | Haute résistance, longue durée de vie | Fabrication à haut volume, températures extrêmes |

| Céramique | Inertie chimique, résistance aux très hautes températures | Matériaux réactifs, processus spécialisés |

Prêt à améliorer vos opérations de pressage à chaud avec des solutions de moules sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de fours à haute température avancés tels que des fours à chambre, à tubes, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que nous répondons à vos besoins expérimentaux uniques — contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la façon dont nous pouvons optimiser l'efficacité de votre processus et la qualité de vos pièces !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel rôle joue une presse à chaud de laboratoire haute performance dans le durcissement ? Libérez une résistance composite supérieure

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Quel rôle jouent une presse de laboratoire et un jeu de matrices en acier dans la préparation des compacts de Mn2AlB2 ?