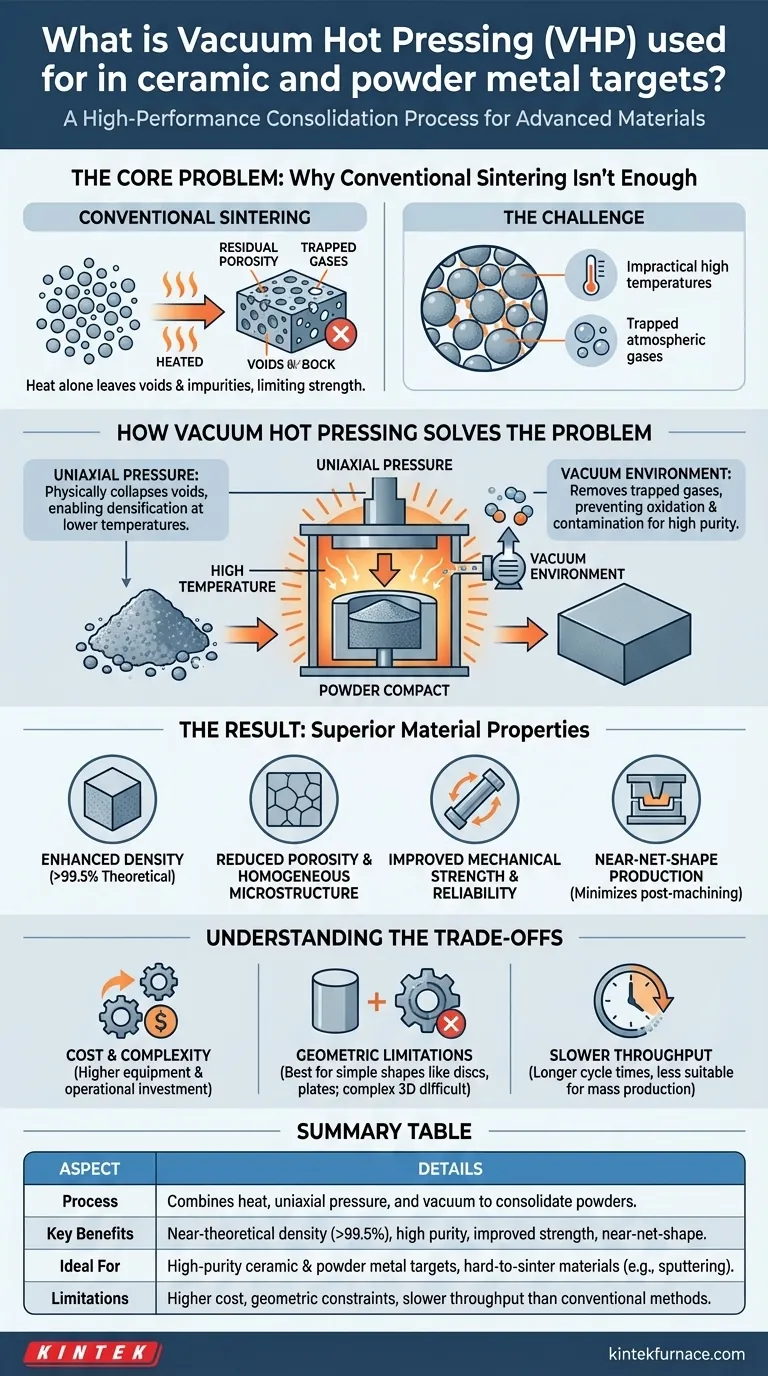

En science des matériaux et en fabrication, le pressage à chaud sous vide (VHP) est un processus de consolidation haute performance utilisé pour transformer les poudres en composants solides et denses. Il est spécifiquement employé pour fabriquer des cibles en céramique et en poudre métallique de haute pureté en appliquant simultanément une température élevée et une pression uniaxiale sous vide. Cette méthode est essentielle pour les matériaux qui ne peuvent pas atteindre une densité complète par frittage conventionnel seul, car elle prévient des problèmes tels que la porosité et les défauts internes.

Le principal défi dans la création de cibles avancées est que le simple chauffage ne parvient souvent pas à éliminer toutes les minuscules cavités entre les particules de poudre. Le pressage à chaud sous vide résout ce problème en utilisant une pression externe pour comprimer physiquement ces vides pendant le chauffage, ce qui donne un matériau dense et uniforme avec des propriétés mécaniques supérieures.

Le problème fondamental : pourquoi le frittage conventionnel n'est pas suffisant

Pour comprendre la valeur du pressage à chaud sous vide, il faut d'abord comprendre les limites du frittage standard, qui est le processus de compactage et de chauffage d'une poudre en dessous de son point de fusion.

Le défi de la porosité inhérente

Les matériaux en poudre, même lorsqu'ils sont compactés, contiennent un réseau de minuscules vides ou pores entre les particules. Bien que le frittage encourage les particules à se lier et à se contracter, il laisse souvent une porosité résiduelle.

Ces pores restants agissent comme des points de concentration de contraintes, dégradant gravement la résistance mécanique et la performance du matériau.

Les limites de la température

Pour certaines céramiques avancées et métaux réfractaires, la température requise pour atteindre une densité complète par frittage est trop élevée pour être pratique. Une chaleur aussi extrême peut provoquer une croissance indésirable des grains, une décomposition du matériau ou endommager l'équipement de traitement.

L'impact des gaz piégés

Lors du frittage à l'air, les gaz atmosphériques comme l'oxygène et l'azote peuvent se retrouver piégés dans les pores du matériau. Cela non seulement empêche les pores de se fermer complètement, mais introduit également des impuretés qui contaminent le produit final et altèrent ses propriétés.

Comment le pressage à chaud sous vide résout le problème

Le pressage à chaud sous vide répond directement aux échecs du frittage conventionnel en ajoutant deux éléments critiques : la pression externe et un environnement sous vide.

Le rôle de la pression uniaxiale

La caractéristique déterminante du pressage à chaud est l'application d'une pression continue et directionnelle provenant d'une presse. Cette force provoque l'effondrement physique des vides entre les particules de poudre.

Cette assistance mécanique permet une densification complète à des températures et des durées significativement inférieures à celles du frittage sans pression.

L'avantage d'un environnement sous vide

La réalisation du processus sous vide élimine les gaz atmosphériques qui seraient autrement piégés. Cela empêche l'oxydation et la contamination, ce qui est essentiel pour produire les cibles de haute pureté requises pour des applications telles que le dépôt physique en phase vapeur (pulvérisation cathodique).

Le résultat : des propriétés matérielles supérieures

La combinaison de chaleur, de pression et de vide produit un produit final avec des avantages mesurables.

- Densité améliorée : Le VHP atteint constamment une densité proche de la densité théorique (généralement >99,5 %).

- Porosité réduite : Le compactage physique élimine pratiquement les vides, conduisant à une microstructure homogène.

- Résistance mécanique améliorée : Une structure dense et sans pores est nettement plus solide et plus fiable qu'une structure poreuse.

- Production quasi-proche de la forme finale (Near-Net-Shape) : Le processus forme des pièces très proches de leurs dimensions finales, minimisant le besoin d'usinage post-production coûteux et difficile des matériaux durs.

Comprendre les compromis

Bien que puissant, le pressage à chaud sous vide n'est pas une solution universelle. Ses avantages s'accompagnent de contraintes spécifiques qui doivent être prises en compte.

Coût et complexité

L'équipement de VHP est beaucoup plus coûteux et complexe à utiliser qu'un four de frittage standard. La nécessité d'une presse robuste, d'un système de vide poussé et de commandes de précision augmente à la fois l'investissement en capital et les coûts opérationnels.

Limitations géométriques

Étant donné que la pression est appliquée dans une seule direction (uniaxiale), le VHP est mieux adapté à la production de géométries relativement simples comme les disques, les plaques et les cylindres. La fabrication de pièces avec des formes 3D complexes est extrêmement difficile avec cette méthode.

Débit plus lent

Le cycle du processus — qui comprend le chargement, le pompage pour atteindre le vide, le chauffage, le pressage et le refroidissement — est intrinsèquement plus lent que de nombreuses techniques de fabrication à haut volume. Cela le rend moins adapté à la production de masse et plus approprié pour les composants de grande valeur.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de consolidation dépend entièrement des caractéristiques de votre matériau et des exigences de performance du composant final.

- Si votre objectif principal est d'atteindre une densité et une intégrité maximales du matériau : Le VHP est le choix supérieur pour tout matériau en poudre difficile à fritter, en particulier pour les applications exigeantes telles que les cibles de pulvérisation cathodique ou les céramiques structurelles à haute résistance.

- Si votre objectif principal est la production à grand volume de pièces non critiques : Un processus conventionnel de pressage-frittage est bien plus rentable, en supposant que le matériau puisse atteindre des niveaux de performance acceptables sans densification complète.

- Si votre objectif principal est de créer des formes tridimensionnelles complexes : D'autres méthodes telles que le moulage par injection de poudre (MIP) ou la fabrication additive doivent être étudiées, bien qu'elles présentent leurs propres profils de propriétés et de coûts distincts.

En fin de compte, choisir le pressage à chaud sous vide est une décision stratégique visant à privilégier la qualité et la performance finales du matériau par rapport à toutes les autres considérations.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Combine la chaleur, la pression uniaxiale et le vide pour consolider les poudres en solides denses. |

| Avantages clés | Densité proche de la théorique (>99,5 %), porosité réduite, haute pureté, résistance améliorée, production quasi-proche de la forme finale. |

| Idéal pour | Cibles en céramique et en poudre métallique de haute pureté, matériaux difficiles à fritter, applications telles que la pulvérisation cathodique. |

| Limites | Coût plus élevé, contraintes géométriques (formes simples), débit plus lent par rapport aux méthodes conventionnelles. |

Élevez la performance de vos matériaux avec les solutions de fours haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours sous vide et sous atmosphère, des systèmes CVD/PECVD sur mesure, et plus encore. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, comme l'obtention d'une densité supérieure dans les cibles en céramique et en métal. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de consolidation et fournir des résultats fiables et de haute qualité !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quel rôle jouent une presse de laboratoire et un jeu de matrices en acier dans la préparation des compacts de Mn2AlB2 ?

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures