À la base, la stabilité du plasma de décharge est le facteur le plus critique pour faire croître avec succès des diamants monocristallins grands et de haute qualité en utilisant la méthode de dépôt chimique en phase vapeur par plasma à micro-ondes (MPCVD). Cette stabilité assure l'environnement constant et prévisible requis pour le processus ininterrompu de construction au niveau atomique, qui dure des semaines, se traduisant directement par une production industrielle viable.

Un plasma instable conduit à des échecs de croissance catastrophiques et à des défauts. Par conséquent, atteindre et maintenir la stabilité du plasma n'est pas une optimisation, c'est l'exigence fondamentale pour une synthèse de diamant prévisible et à haut rendement.

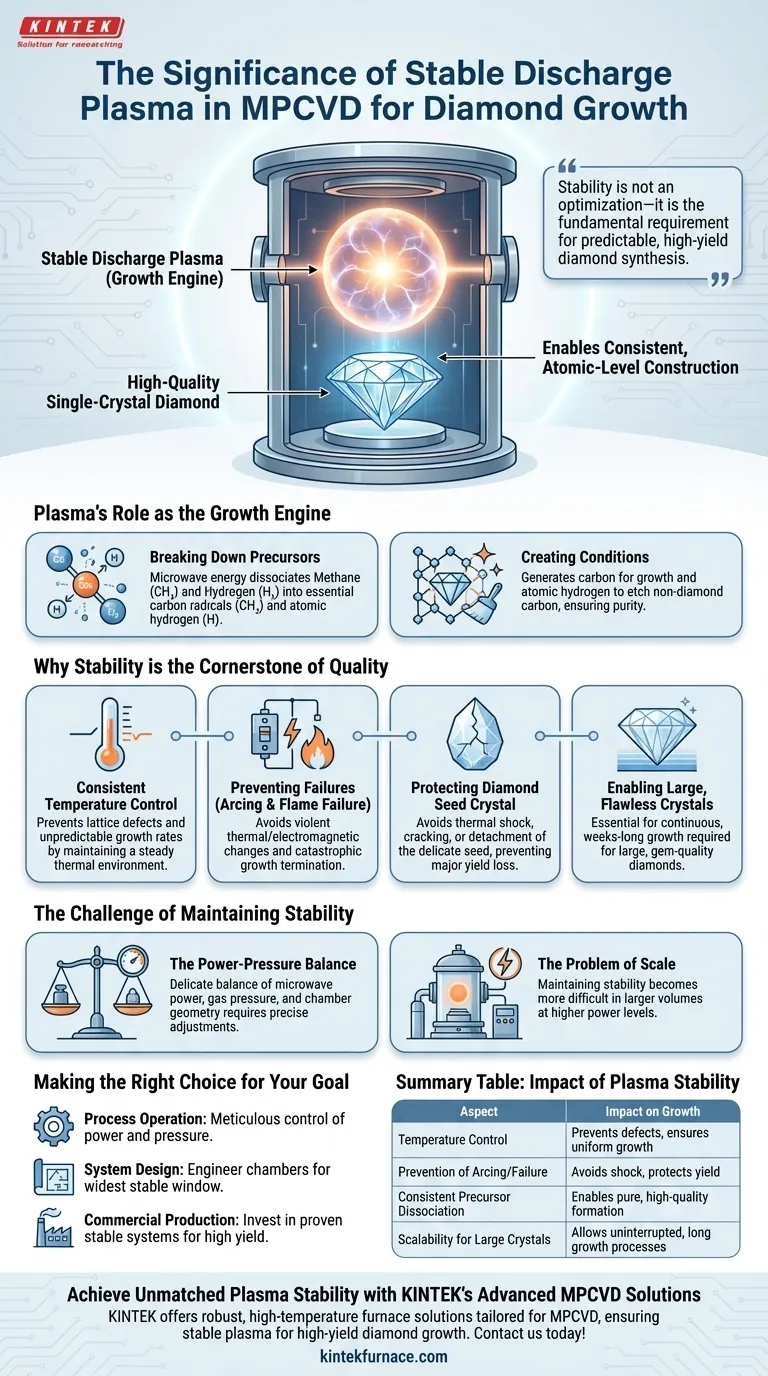

Le rôle du plasma comme moteur de croissance

Décomposition des précurseurs

Le processus MPCVD commence par des gaz précurseurs, généralement un mélange de méthane (la source de carbone) et un grand excès d'hydrogène. Le plasma généré par micro-ondes agit comme un moteur à haute énergie, brisant ces molécules de gaz.

Cette dissociation crée les blocs de construction essentiels pour la croissance du diamant : les radicaux de carbone (comme CH₃) et, de manière cruciale, l'hydrogène atomique (H).

Création des conditions pour le diamant

La fonction du plasma est double. Il génère les espèces carbonées qui s'ajouteront au réseau diamantifère, et il génère l'hydrogène atomique qui grave sélectivement tout carbone non diamantifère (comme le graphite) qui pourrait se former. Cette étape de « purification » continue est ce qui permet à un cristal de diamant pur de croître.

Pourquoi la stabilité est la pierre angulaire de la qualité

Assurer un contrôle de température constant

Le plasma est la principale source de chaleur pour le substrat de germe de diamant. Un plasma stable fournit un environnement thermique stable et inébranlable.

Les fluctuations de la puissance ou de la forme du plasma provoquent des variations de température immédiates sur le substrat. Des températures incohérentes entraînent des défauts dans le réseau cristallin et des vitesses de croissance imprévisibles.

Prévention des échecs mettant fin à la croissance

L'instabilité du plasma peut se manifester par un arc électrique (une décharge électrique) ou une perte de flamme (le plasma s'éteint ou se déforme).

Ces événements provoquent un changement brusque et violent des conditions thermiques et électromagnétiques de la chambre. Même une instabilité momentanée peut être catastrophique.

Protection du cristal de germe de diamant

La conséquence la plus immédiate d'un arc électrique ou d'une fluctuation du plasma est un choc thermique pour le support de substrat. Cela peut provoquer la fissuration du cristal de germe de diamant délicat ou son détachement complet du support.

Si le germe est perdu, l'ensemble du cycle de croissance — qui a peut-être déjà pris des centaines d'heures — est terminé. C'est la source la plus importante de perte de rendement dans le processus.

Permettre des cristaux grands et sans défauts

Faire croître un diamant de grande taille, de qualité gemme, nécessite un processus parfaitement stable fonctionnant en continu pendant des jours, voire des semaines.

Toute instabilité, aussi brève soit-elle, peut introduire un défaut structurel ou une impureté dans le cristal. Un plasma stable est le seul moyen d'assurer le dépôt atomique constant, couche par couche, nécessaire à un produit final impeccable.

Le défi du maintien de la stabilité

L'équilibre puissance-pression

Atteindre un plasma stable implique un équilibre délicat entre trois paramètres clés : la puissance des micro-ondes, la pression des gaz et la géométrie de la chambre.

Changer une variable nécessite des ajustements précis des autres pour maintenir le plasma centré, bien défini et exempt de fluctuation. Cette fenêtre de traitement étroite est un défi d'ingénierie majeur.

Le problème de l'échelle

À mesure que la demande de diamants plus grands augmente, les réacteurs doivent devenir plus grands et fonctionner à des niveaux de puissance plus élevés.

Maintenir la stabilité du plasma dans un volume plus grand à une puissance plus élevée est considérablement plus difficile. Cela nécessite une conception de chambre sophistiquée et une ingénierie des micro-ondes pour garantir que l'énergie est délivrée uniformément et sans créer d'instabilités.

Faire le bon choix pour votre objectif

Atteindre un plasma stable est l'objectif central qui unit les opérateurs, les ingénieurs et les parties prenantes dans la synthèse du diamant.

- Si votre objectif principal est le fonctionnement du processus : Votre objectif est le contrôle méticuleux de la puissance des micro-ondes et de la pression de la chambre, en réagissant à toute dérive pour éviter de s'écarter de l'état stable.

- Si votre objectif principal est la conception du système : Votre objectif est de concevoir une chambre de réaction et un système de distribution des micro-ondes qui créent la fenêtre la plus large et la plus robuste pour un fonctionnement stable du plasma.

- Si votre objectif principal est la production commerciale : Votre objectif est d'investir dans des systèmes et des processus qui prouvent leur stabilité de plasma, car c'est le prédicteur le plus fiable d'un rendement élevé et d'une qualité constante.

En fin de compte, maîtriser la stabilité du plasma est ce qui transforme la possibilité théorique de la croissance du diamant en une réalité industrielle fiable et évolutive.

Tableau récapitulatif :

| Aspect de la stabilité du plasma | Impact sur la croissance du diamant |

|---|---|

| Contrôle de la température | Prévient les défauts du réseau et assure des taux de croissance uniformes |

| Prévention des arcs/défaillances | Évite le choc thermique et la perte du cristal de germe, protégeant le rendement |

| Dissociation constante des précurseurs | Permet la formation d'un diamant pur et de haute qualité en maintenant des niveaux stables d'hydrogène atomique et de radicaux de carbone |

| Évolutivité pour les grands cristaux | Permet des processus de croissance ininterrompus de plusieurs semaines nécessaires pour les diamants grands et sans défauts |

Obtenez une stabilité de plasma inégalée avec les solutions MPCVD avancées de KINTEK

Vous rencontrez des problèmes d'instabilité du plasma dans votre processus de synthèse de diamant ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir aux laboratoires des solutions de four robustes à haute température, adaptées aux applications MPCVD. Notre gamme de produits, y compris les fours sous vide et à atmosphère et les systèmes CVD/PECVD spécialisés, est conçue avec de profondes capacités de personnalisation pour répondre à vos exigences expérimentales uniques — garantissant l'environnement de plasma stable essentiel pour une croissance de diamant à haut rendement et de haute qualité.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus MPCVD pour des résultats supérieurs. Contactez-nous via notre formulaire de contact pour commencer !

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quel est le processus de synthèse des dichalcogénures de métaux de transition (TMD) à l'aide de fours tubulaires CVD ? Maîtriser la croissance de films minces de haute qualité

- Quelles sont les principales caractéristiques de conception d'un four tubulaire CVD ? Optimisez votre synthèse de matériaux avec précision

- Que sont les hétérostructures 2D et comment sont-elles créées à l'aide de fours tubulaires CVD ? Libérez l'ingénierie des matériaux à l'échelle atomique

- Quelles tendances futures sont attendues dans le développement des fours tubulaires CVD ? Découvrez des systèmes plus intelligents et plus polyvalents

- Quelles sont les applications pratiques des milieux de grille préparés par des fours tubulaires CVD ? Débloquez l'électronique avancée et plus encore