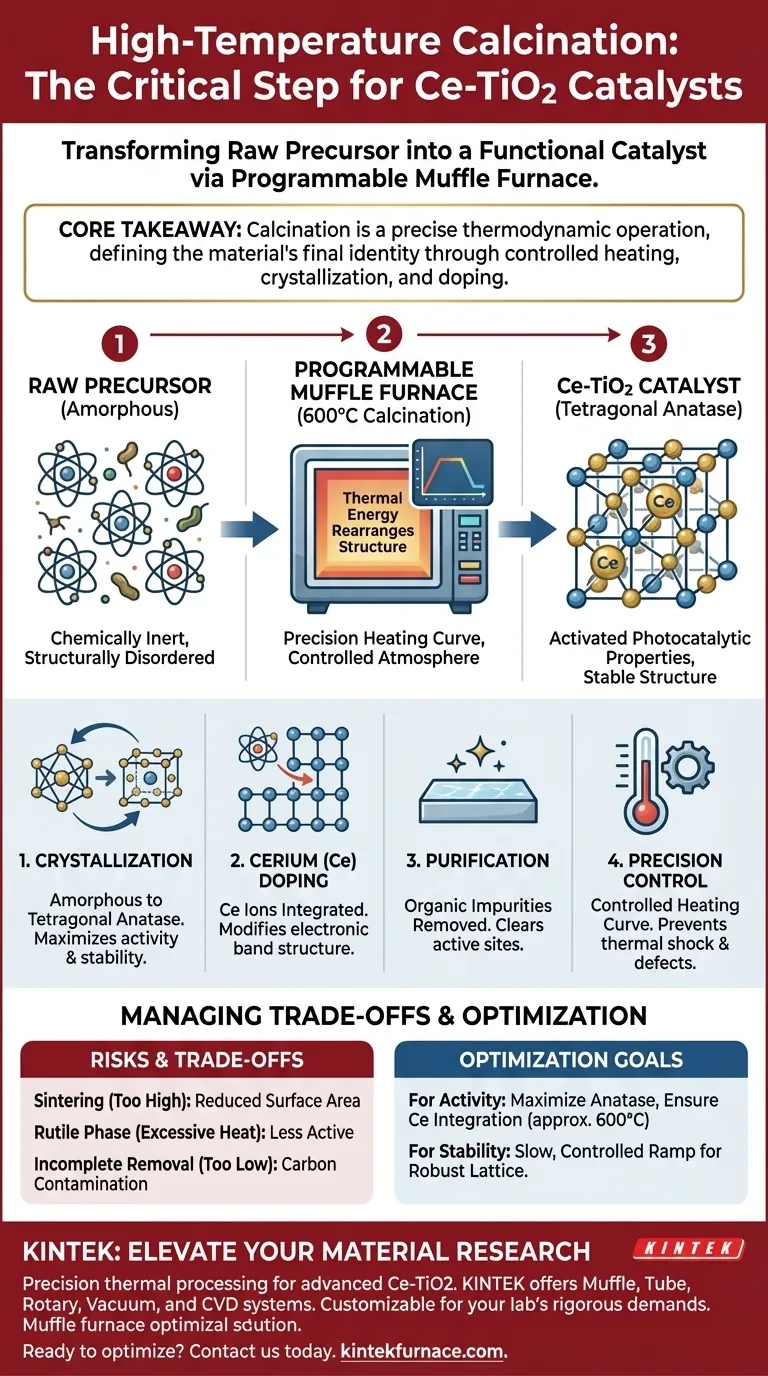

La calcination à haute température représente l'étape critique de transition de phase où votre mélange chimique brut devient un catalyseur fonctionnel. Dans la préparation du dioxyde de titane dopé au cérium (Ce-TiO2), ce processus—généralement exécuté à 600°C dans un four à moufle programmable—transforme le précurseur amorphe en une structure stable d'anatase tétragonale, élimine les impuretés organiques et fixe les ions cérium dans le réseau cristallin pour activer les propriétés photocatalytiques.

Point clé à retenir Le processus de calcination ne consiste pas simplement à sécher ; c'est une opération thermodynamique précise qui définit l'identité finale du matériau. En contrôlant strictement la courbe de chauffage, vous facilitez la cristallisation de la phase anatase et l'incorporation efficace des ions cérium, qui sont les deux principaux moteurs de la stabilité physico-chimique et des performances du catalyseur.

Transformation de la structure du matériau

La fonction principale du four à moufle dans ce contexte est de provoquer une transformation cristallographique spécifique. Sans ce traitement thermique, le matériau reste chimiquement inerte et structurellement désordonné.

De l'amorphe au cristallin

Initialement, le précurseur Ce-TiO2 existe sous forme de solide amorphe (sans forme). L'énergie thermique élevée fournie par le four réarrange la structure atomique en un état ordonné.

Plus précisément, la chaleur induit la formation de la structure d'anatase tétragonale. Cette phase cristalline spécifique est cruciale car l'anatase présente généralement une activité photocatalytique plus élevée que d'autres phases de dioxyde de titane (comme le rutile) pour de nombreuses applications.

Le rôle du chauffage de précision

L'aspect "programmable" du four est essentiel. Une courbe de chauffage précise garantit que l'énergie est fournie à un rythme contrôlé.

Ce contrôle évite les chocs thermiques et permet aux atomes de diffuser et de s'arranger correctement. Il garantit la formation du réseau cristallin avec un minimum de défauts, ce qui conduit à un matériau final plus robuste.

Activation par dopage et purification

Au-delà de la simple cristallisation, l'environnement à haute température dicte la pureté chimique et le comportement électronique du catalyseur.

Intégration des ions cérium

La présence de cérium (Ce) différencie ce catalyseur du TiO2 standard. La calcination facilite la diffusion des ions Ce dans le matériau.

L'énergie thermique permet aux ions Ce de s'intégrer directement dans le réseau de dioxyde de titane ou de former des sites actifs aux frontières des grains. Cette intégration modifie la structure électronique de bande, améliorant la capacité du matériau à faciliter les réactions photocatalytiques.

Élimination des impuretés

Le matériau précurseur contient souvent des composés organiques résiduels, tels que des solvants ou des ligands utilisés lors de l'étape de mélange initiale.

L'environnement oxydant à l'intérieur du four à moufle garantit que ces impuretés organiques sont complètement décomposées et éliminées. L'élimination de ces résidus est non négociable, car ils bloqueraient autrement les sites actifs et dégraderaient les performances du catalyseur.

Comprendre les compromis

Bien que la calcination soit essentielle, les paramètres doivent être soigneusement équilibrés pour éviter de dégrader le catalyseur.

Le risque de frittage

Si la température est trop élevée ou maintenue trop longtemps, les particules individuelles peuvent se fritter (fusionner). Le frittage réduit considérablement la surface spécifique du catalyseur, laissant moins de sites actifs disponibles pour les réactions.

Dangers de transition de phase

Bien que 600°C favorise la phase anatase, une chaleur excessive peut faire passer le matériau à la phase rutile. Bien que stable, le rutile est souvent moins actif pour certaines applications photocatalytiques que l'anatase. La précision de la température maximale est essentielle pour maintenir la composition de phase souhaitée.

Élimination incomplète

Inversement, si la température est trop basse ou la durée trop courte, des résidus organiques peuvent subsister. Cela entraîne une contamination par le carbone à la surface, ce qui interfère avec l'absorption de la lumière et l'adsorption des réactifs.

Faire le bon choix pour votre objectif

Les paramètres spécifiques de votre programme de calcination doivent être ajustés en fonction de vos métriques de performance finales.

- Si votre objectif principal est l'activité photocatalytique : Privilégiez une température (environ 600°C) qui maximise la phase anatase tout en garantissant que suffisamment de chaleur est appliquée pour intégrer pleinement les ions cérium dans le réseau.

- Si votre objectif principal est la stabilité structurelle : Assurez-vous que la rampe de chauffage est lente et contrôlée pour minimiser les défauts structurels, créant ainsi un réseau cristallin mécaniquement robuste capable de résister à une utilisation à long terme.

En maîtrisant l'historique thermique de votre précurseur dans le four à moufle, vous transformez un simple mélange de poudres en une surface conçue et hautement efficace, prête pour la catalyse complexe.

Tableau récapitulatif :

| Objectif du processus | Transformation clé | Pourquoi c'est important |

|---|---|---|

| Cristallisation | Amorphe vers Anatase tétragonale | Maximise l'activité photocatalytique et la stabilité du matériau. |

| Activation du dopage | Intégration des ions cérium (Ce) | Modifie la structure électronique de bande pour une catalyse améliorée. |

| Purification | Élimination des impuretés organiques | Nettoie les sites actifs et prévient la dégradation du catalyseur. |

| Contrôle de précision | Courbe de chauffage contrôlée | Prévient les chocs thermiques et minimise les défauts du réseau cristallin. |

Élevez votre recherche de matériaux avec KINTEK

La précision du traitement thermique fait la différence entre un précurseur raté et un catalyseur haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD haute performance conçus pour répondre aux exigences rigoureuses de votre laboratoire.

Nos fours haute température programmables fournissent les courbes de chauffage exactes et l'uniformité de température requises pour :

- La préparation avancée du catalyseur Ce-TiO2

- Le contrôle critique des transitions de phase

- La fabrication personnalisée à l'échelle du laboratoire

Prêt à optimiser votre processus de calcination ? Contactez-nous dès aujourd'hui pour découvrir nos solutions de fours personnalisables et trouver la solution idéale pour vos besoins de recherche uniques.

Guide Visuel

Références

- H.R. Khan. Cerium-Doped Titanium Dioxide (CeT) Hybrid Material, Characterization and Spiramycin Antibiotic Photocatalytic Activity. DOI: 10.3390/catal15060512

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un four à moufle haute température est-il nécessaire pour la détermination des cendres ? Assurer une analyse précise des champignons comestibles

- Quels rôles jouent le four à moufle électrique et la cornue étanche aux gaz dans la production de biochar ? Pyrolyse à commande maître

- Quelles sont les caractéristiques clés des fours électriques de type boîte dans les processus de traitement thermique ? Atteignez un contrôle thermique précis pour une métallurgie supérieure

- Quel rôle joue un four à moufle dans la phase de pré-carbonisation de la bagasse de canne à sucre ? Perspectives d'experts

- Dans quels secteurs les fours à moufle sont-ils couramment utilisés ? Essentiel pour le traitement haute température propre

- Comment un four à moufle est-il utilisé lors de la décomposition thermique secondaire de biochar imprégné de ZnCl2 ?

- Quelle fonction principale remplit un four à moufle à haute température lors de l'étape de traitement thermique du verre lié au silicate de sodium ?

- Quel rôle joue un four de calcination à haute température dans l'établissement de la phase cristalline des catalyseurs à base de pérovskite ?