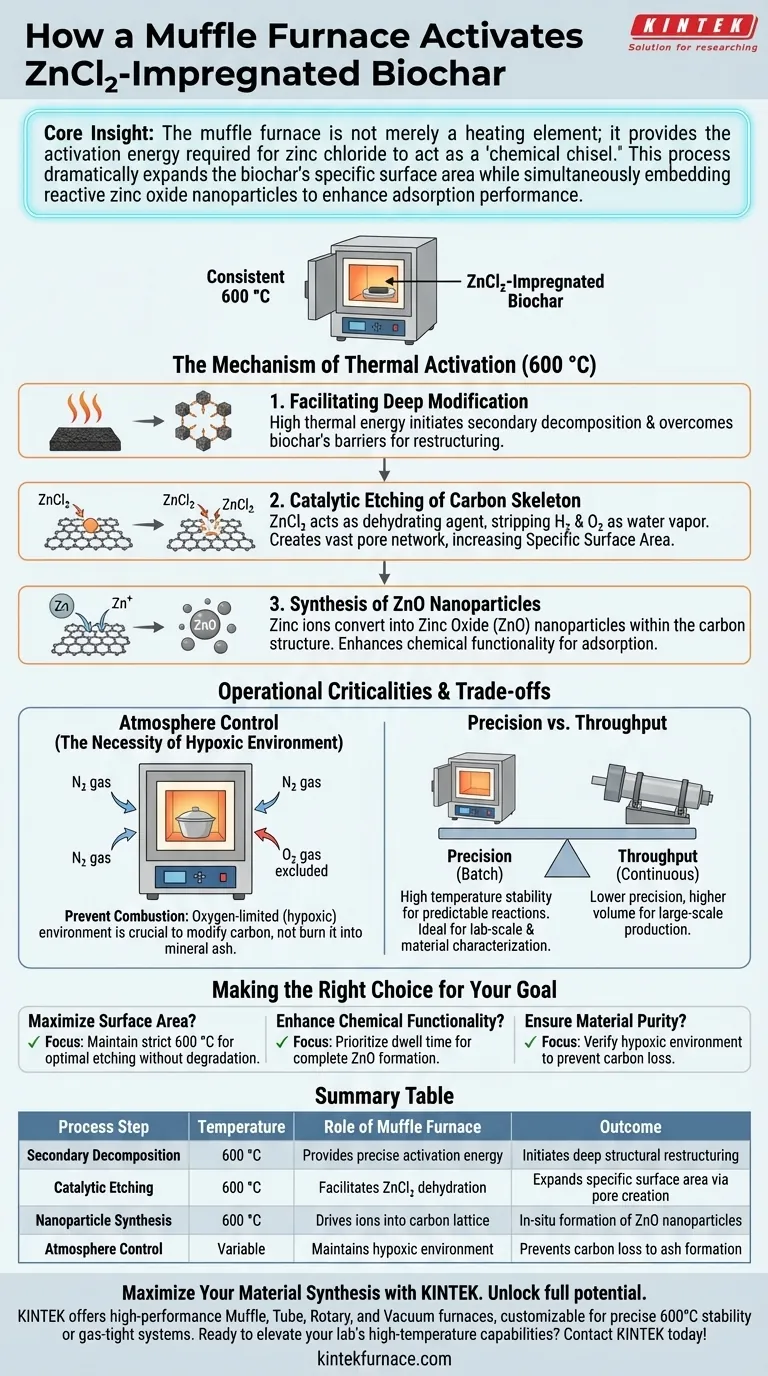

Lors de la décomposition thermique secondaire du biochar imprégné de chlorure de zinc, un four à moufle fonctionne comme un réacteur de haute température précis qui facilite une modification chimique approfondie. Il maintient un environnement constant de 600 °C, ce qui amène le chlorure de zinc à graver catalytiquement le squelette carboné et à synthétiser des nanoparticules d'oxyde de zinc (ZnO) dans la structure du matériau.

Idée clé : Le four à moufle n'est pas simplement un élément chauffant ; il fournit l'énergie d'activation nécessaire au chlorure de zinc pour agir comme un « ciseau chimique ». Ce processus augmente considérablement la surface spécifique du biochar tout en incorporant simultanément des nanoparticules réactives d'oxyde de zinc pour améliorer les performances d'adsorption.

Le mécanisme d'activation thermique

Faciliter une modification approfondie

Le rôle principal du four à moufle dans cette phase spécifique est de soumettre le biochar imprégné à une température constante de 600 °C.

Cette énergie thermique élevée est nécessaire pour initier la décomposition secondaire du substrat de biochar. À cette température, les barrières physiques et chimiques de la biomasse sont surmontées, permettant une restructuration structurelle substantielle.

Gravure catalytique du squelette carboné

Dans cet environnement chauffé, le chlorure de zinc ($ZnCl_2$) imprégné passe d'un additif passif à un agent déshydratant et catalytique actif.

La chaleur permet au chlorure de zinc d'attaquer le cadre carboné. Il « grave » efficacement le squelette carboné, éliminant les atomes d'hydrogène et d'oxygène sous forme de vapeur d'eau.

Ce processus de gravure crée un vaste réseau de pores, entraînant une augmentation significative de la surface spécifique du biochar.

Synthèse de nanoparticules d'oxyde de zinc

Au-delà de la gravure physique, le four à moufle facilite une transformation chimique critique impliquant les ions zinc.

L'énergie thermique amène les ions zinc dans la structure du réseau carboné. Dans ces conditions spécifiques, ces ions se transforment en nanoparticules d'oxyde de zinc (ZnO).

La présence de ces nanoparticules est vitale, car elles introduisent une nouvelle fonctionnalité chimique au biochar, améliorant considérablement sa capacité à adsorber les contaminants.

Criticalités opérationnelles et compromis

La nécessité du contrôle de l'atmosphère

Bien que l'objectif principal soit l'activation, un piège courant dans l'utilisation des fours à moufle est la combustion involontaire de l'échantillon.

Comme indiqué dans les procédures standard d'analyse des cendres, le fonctionnement d'un four à moufle avec un excès d'oxygène à haute température (par exemple, 550 °C) éliminera complètement la matière organique, ne laissant que des cendres minérales.

Par conséquent, pour l'activation plutôt que pour le test des cendres, le four doit maintenir un environnement limité en oxygène (hypoxique). Ceci est souvent réalisé à l'aide de cornues étanches aux gaz ou de creusets couverts pour garantir que le squelette carboné est modifié, et non détruit.

Précision vs. Débit

Les fours à moufle offrent une excellente précision et stabilité de température, ce qui est essentiel pour garantir que le chlorure de zinc réagit de manière prévisible à exactement 600 °C.

Cependant, ce sont généralement des unités de traitement par lots avec un volume limité. Cela les rend idéaux pour la précision à l'échelle du laboratoire et la caractérisation des matériaux, mais potentiellement moins efficaces pour la production continue à grande échelle par rapport aux fours rotatifs.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité d'un four à moufle pour les applications de biochar, considérez votre objectif spécifique :

- Si votre objectif principal est l'expansion de la surface : Assurez-vous que la température est strictement maintenue à 600 °C pour maximiser le potentiel de gravure du chlorure de zinc sans dégrader la structure carbonée.

- Si votre objectif principal est la fonctionnalité chimique : Privilégiez le temps de séjour pour permettre une énergie thermique suffisante à la formation et à l'intégration complètes des nanoparticules d'oxyde de zinc (ZnO).

- Si votre objectif principal est la pureté du matériau : Vérifiez que l'environnement du four est hypoxique pour éviter la perte de rendement en carbone due à la formation de cendres.

Le four à moufle est l'outil essentiel qui transforme le biochar brut d'une simple structure carbonée en un adsorbant hautement réactif et amélioré par des nanoparticules.

Tableau récapitulatif :

| Étape du processus | Température | Rôle du four à moufle | Résultat |

|---|---|---|---|

| Décomposition secondaire | 600 °C | Fournit une énergie d'activation précise | Initie une restructuration structurelle approfondie |

| Gravure catalytique | 600 °C | Facilite la déshydratation du ZnCl2 | Étend la surface spécifique par création de pores |

| Synthèse de nanoparticules | 600 °C | Amène les ions dans le réseau carboné | Formation in-situ de nanoparticules de ZnO |

| Contrôle de l'atmosphère | Variable | Maintient un environnement hypoxique | Prévient la perte de carbone due à la formation de cendres |

Maximisez la synthèse de vos matériaux avec KINTEK

Libérez tout le potentiel de vos processus d'activation de biochar et de modification chimique. Soutenu par une R&D et une fabrication expertes, KINTEK propose des fours Muffle, Tube, Rotatifs et sous Vide haute performance, tous personnalisables pour répondre à vos besoins spécifiques de recherche ou de production. Que vous ayez besoin d'une stabilité précise de 600°C pour la gravure catalytique ou de systèmes étanches aux gaz pour l'activation hypoxique, nos équipements offrent la fiabilité dont votre laboratoire a besoin.

Prêt à améliorer les capacités de haute température de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour une solution sur mesure !

Guide Visuel

Références

- Muradiye Şahin, Ronaldo Câmara Cozza. Removal of Primamycin La from Milk Sample Using ZnCl2-Activated Biochar Prepared from Bean Plant as Adsorbent: Kinetic and Equilibrium Calculations. DOI: 10.3390/pr13010230

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment les fours à résistance de type boîte à haute température garantissent-ils la stabilité du processus ? Maîtriser le contrôle de l'électrolyse des oxydes fondus

- Quels sont les avantages des fours à moufle modernes par rapport aux anciens modèles ? Découvrez la précision, l'efficacité et la fiabilité

- Quels processus de l'industrie de la peinture utilisent les fours à moufle ? Essentiels pour l'analyse en laboratoire et le contrôle qualité

- Quel est le rôle d'une étuve à moufle dans la préparation du biochar à partir de Miscanthus sinensis ? Maîtriser le contrôle de la pyrolyse

- Quelle fonction un four à moufle haute température remplit-il dans la préparation de matériaux de détection de gaz LaFeO3 dopé au Ni ?

- Quelles sont les caractéristiques de construction et les capacités de température d'un four à moufle ? Informations clés pour votre laboratoire

- Comment l'équipement de traitement thermique améliore-t-il les caractéristiques de porosité des charges bioactives ? Libérez une porosité haute performance

- Quelles sont les fonctions principales des étuves de séchage et des fours à moufle ? Différences clés pour l'efficacité des laboratoires