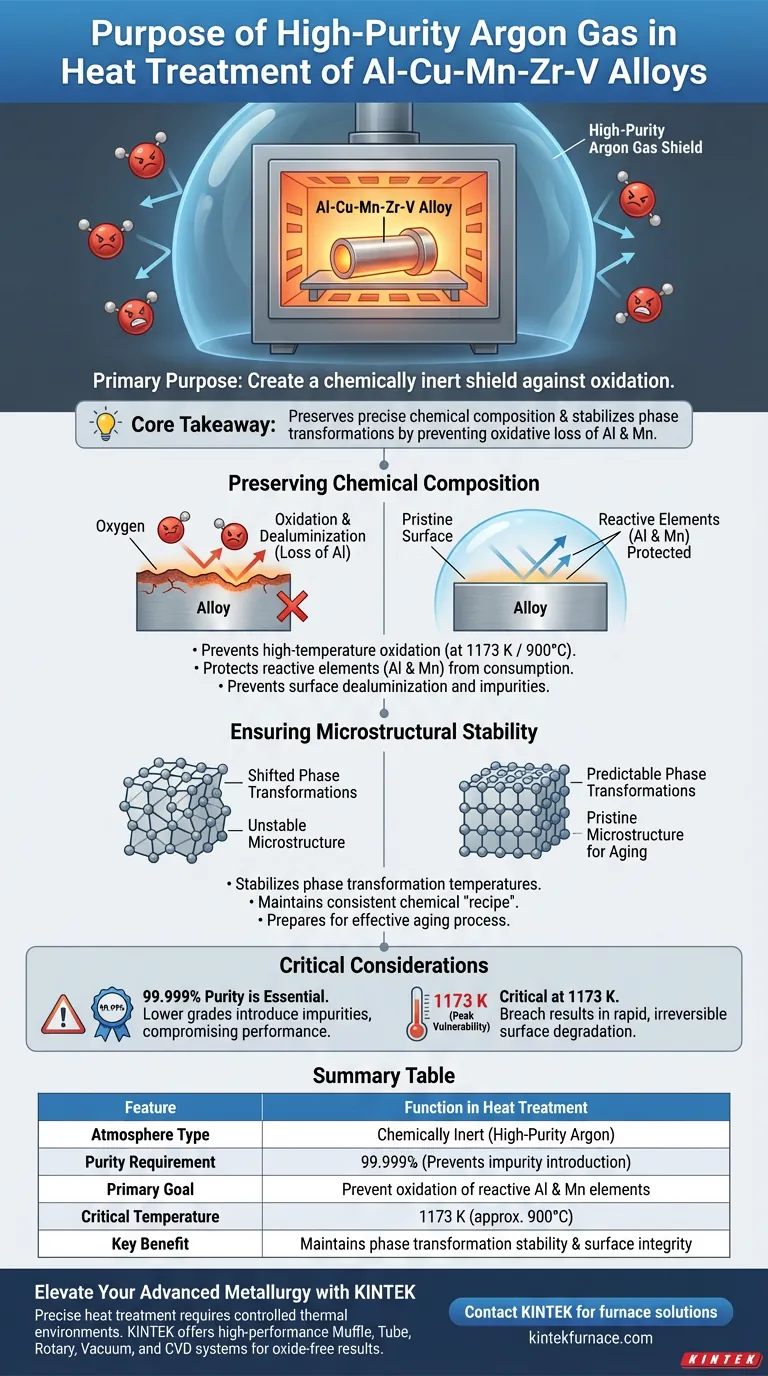

L'objectif principal de l'utilisation de gaz argon de haute pureté est de créer un bouclier chimiquement inerte contre l'oxydation. Pendant les étapes critiques à haute température du traitement thermique des alliages Al-Cu-Mn-Zr-V, en particulier le traitement en solution, l'argon déplace l'air entourant le métal. Cela empêche l'oxygène de réagir avec la matrice d'aluminium et garantit que la chimie de surface reste intacte.

Point essentiel à retenir La fonction essentielle de l'argon de haute pureté est de préserver la composition chimique précise de l'alliage en empêchant la perte par oxydation d'éléments réactifs comme l'aluminium et le manganèse. Cette protection stabilise les températures de transformation de phase et garantit que la microstructure est vierge pour les processus de vieillissement ultérieurs.

Préservation de la composition chimique

La menace de l'oxydation à haute température

Lorsque les alliages Al-Cu-Mn-Zr-V sont soumis à une chaleur extrême (telle que 1173 K ou environ 900°C), ils deviennent très réactifs. Sans atmosphère protectrice, l'oxygène de l'air attaque la surface du métal.

Protection des éléments réactifs (Al et Mn)

L'aluminium et le manganèse sont des éléments chimiquement actifs qui s'oxydent facilement à haute température. L'argon de haute pureté crée une barrière qui empêche ces éléments spécifiques d'être consommés par l'oxygène.

Prévention de la désaluminisation de surface

Si la matrice d'aluminium réagit avec l'oxygène, la surface subit une désaluminisation (perte d'aluminium). Cela dégrade l'intégrité du matériau et introduit des impuretés indésirables dans les couches de surface.

Assurer la stabilité microstructurale

Stabilisation des transformations de phase

L'équilibre précis des éléments détermine les températures auxquelles l'alliage change de phase. Si des composants comme le manganèse sont perdus par oxydation, les températures de transformation de phase seront décalées. L'argon garantit que la "recette" chimique reste constante, maintenant le comportement physique de l'alliage prévisible.

Préparation au processus de vieillissement

L'étape de traitement en solution jette les bases du processus de vieillissement ultérieur. En maintenant une microstructure de haute qualité exempte d'oxydes, l'argon garantit que l'alliage peut répondre correctement au vieillissement, développant la résistance mécanique et les performances souhaitées.

Considérations critiques et pièges

La nécessité d'une pureté de 99,999 %

Tout l'argon n'est pas égal. Pour ces alliages sensibles, une pureté de 99,999 % est requise. L'utilisation d'argon de qualité inférieure peut introduire involontairement des impuretés, annulant les avantages protecteurs et compromettant les performances à basse température de l'alliage.

Vulnérabilité à 1173 K

La température spécifique de 1173 K utilisée lors du traitement en solution solide représente un point de vulnérabilité maximal. Toute brèche dans l'atmosphère d'argon à cette température entraînera une dégradation rapide et irréversible de la surface.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus de traitement thermique, tenez compte de ces priorités :

- Si votre objectif principal est la précision compositionnelle : Assurez-vous que votre alimentation en gaz est certifiée à 99,999 % de pureté pour éviter la perte d'éléments traces dans la matrice de Mn et Al.

- Si votre objectif principal est la fiabilité mécanique : Surveillez en permanence l'atmosphère du four pour éviter les décalages de transformation de phase qui pourraient affaiblir la structure finale de l'alliage.

En contrôlant strictement l'atmosphère avec de l'argon de haute pureté, vous transformez un processus de chauffage volatil en une opération d'ingénierie de précision.

Tableau récapitulatif :

| Caractéristique | Fonction dans le traitement thermique |

|---|---|

| Type d'atmosphère | Inerte chimiquement (Argon de haute pureté) |

| Exigence de pureté | 99,999 % pour éviter l'introduction d'impuretés |

| Objectif principal | Empêcher l'oxydation des éléments réactifs Al et Mn |

| Température critique | 1173 K (environ 900°C) |

| Bénéfice clé | Maintient la stabilité de la transformation de phase et l'intégrité de la surface |

Élevez votre métallurgie avancée avec KINTEK

Le traitement thermique précis d'alliages sensibles comme Al-Cu-Mn-Zr-V nécessite plus qu'un simple gaz de haute pureté : il nécessite un environnement thermique contrôlé. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes haute performance Muffle, Tube, Rotatifs, sous Vide et CVD conçus pour maintenir des conditions atmosphériques vierges. Que vous réalisiez des traitements en solution ou des processus de vieillissement complexes, nos fours de laboratoire haute température personnalisables garantissent que vos microstructures restent exemptes d'oxydes et prévisibles.

Prêt à obtenir des performances matérielles supérieures ? Contactez KINTEK dès aujourd'hui pour trouver la solution de four parfaite pour vos besoins spécialisés en recherche et production.

Guide Visuel

Références

- Dequan Shi, Kaijiao Kang. Effect of Electro-Pulse on Microstructure of Al-Cu-Mn-Zr-V Alloy during Aging Treatment and Mechanism Analysis. DOI: 10.3390/met14060648

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

Les gens demandent aussi

- Quelle est la fonction du four à arc électrique dans la production de silicium UMG ? Alimenter la transformation du silicium

- Quelle est l'importance de l'utilisation d'un four de recuit à 650°C pour les rouleaux composites 42CrMo/Cr5 après forgeage ?

- Quels avantages le char de tourbe offre-t-il par rapport au charbon de bois traditionnel ? Augmentez l'efficacité de votre fournaise de 22 %

- Quelles sont les exigences pour la synthèse des alliages de magnésium par la méthode de l'ampoule ? Protocoles de synthèse experts

- Quel est le but de l'utilisation de bouteilles d'azote et de débitmètres ? Assurer une récupération supérieure de fibre de carbone

- Quelles sont les méthodes de transfert de chaleur dans les fours ? Maîtrisez le contrôle de la chaleur pour de meilleurs résultats

- Pourquoi un four de séchage à circulation d'air forcée est-il nécessaire pour l'analyse de la microstructure du CRP ? Assurer l'exactitude des données grâce à un séchage approprié

- Quels sont les défis associés aux fours à chambre ? Surmontez l'inefficacité et les problèmes de qualité