En bref, les fours à atmosphère sous vide partiel sont couramment utilisés dans les industries automobile, de la fabrication d'outils, de la métallurgie et de la céramique. Ils sont essentiels pour des processus tels que le brasage de pièces en aluminium, le frittage de poudres métalliques et le traitement thermique général des matériaux nécessitant un environnement contrôlé mais qui ne sont pas extrêmement sensibles à l'oxydation.

Un four à atmosphère sous vide partiel trouve un équilibre essentiel entre performance et coût. Il offre un environnement plus propre qu'un four à air ouvert en éliminant la majeure partie de l'oxygène, mais évite le coût élevé et la complexité d'un système à vide poussé, ce qui en fait le pilier de nombreuses applications industrielles.

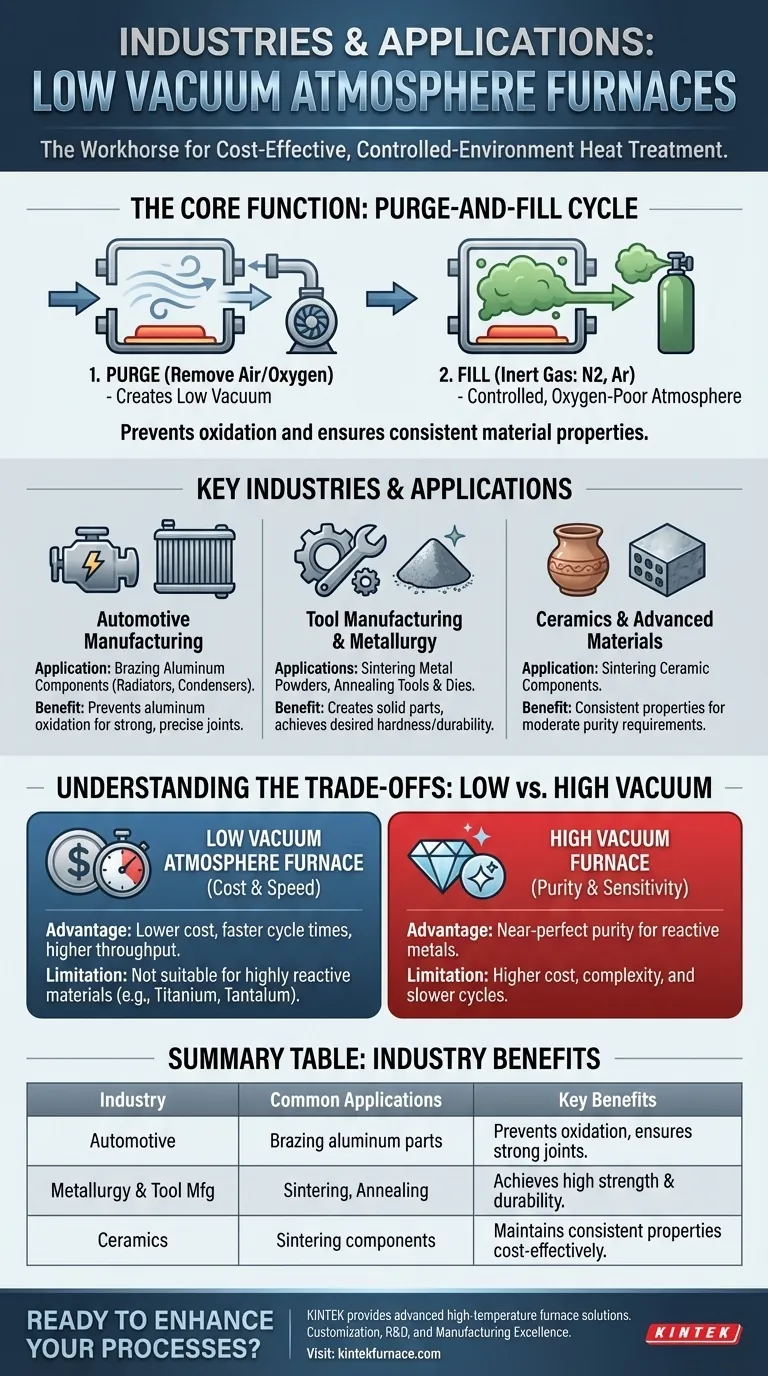

La fonction principale : créer un environnement contrôlé

Un four à atmosphère sous vide partiel ne fonctionne pas dans le vide. Il utilise plutôt une pompe à vide pour une première étape cruciale : la purge.

Le cycle de purge et de remplissage

La chambre du four est scellée et une pompe à vide élimine l'air ambiant, riche en oxygène réactif. C'est l'étape de « vide partiel ».

Une fois l'air éliminé, la chambre est remplie à nouveau avec un gaz inerte non réactif comme l'azote ou l'argon. Cela crée une atmosphère contrôlée et pauvre en oxygène qui protège le matériau pendant le processus à haute température.

Pourquoi c'est important

Ce processus empêche les réactions chimiques indésirables, principalement l'oxydation (rouille ou écaillement), et d'autres formes de contamination. Il garantit que les propriétés du matériau restent cohérentes et que le produit final respecte ses spécifications d'ingénierie.

Un regard approfondi sur les industries et applications clés

Le caractère économique et la fiabilité de ces fours en font des éléments de base dans plusieurs secteurs clés pour des processus spécifiques à grand volume.

Fabrication automobile

C'est un utilisateur principal, en particulier pour le brasage de composants en aluminium. Des pièces telles que des radiateurs, des condenseurs et d'autres échangeurs de chaleur sont assemblées avec précision dans ces fours. L'atmosphère contrôlée empêche l'aluminium de s'oxyder, ce qui affaiblirait les joints brasés.

Métallurgie et fabrication d'outils

En métallurgie, ces fours sont utilisés pour le frittage. Ce processus consiste à fusionner des poudres métalliques sous chaleur et pression pour créer des composants solides à haute résistance sans les faire fondre.

Pour la fabrication d'outils, le recuit (ramollissement et soulagement des contraintes) et d'autres traitements thermiques sont effectués dans des atmosphères contrôlées pour obtenir la dureté et la durabilité souhaitées des outils et des matrices.

Céramiques et matériaux avancés

L'industrie de la céramique utilise ces fours pour le frittage de pièces pour lesquelles une pureté modérée est suffisante. Cela permet la production de composants céramiques avancés avec des propriétés constantes sans nécessiter un environnement à vide poussé plus coûteux.

Comprendre les compromis : vide partiel contre vide poussé

Le choix du type de four est une décision d'ingénierie critique dictée par les propriétés des matériaux et le budget.

L'avantage : coût et rapidité

Les fours à atmosphère sous vide partiel sont nettement moins chers à construire et à faire fonctionner que leurs homologues à vide poussé. Leurs cycles de pompage sont beaucoup plus rapides, ce qui augmente le débit pour la production industrielle.

La maintenance est également plus simple, car les systèmes sont moins complexes et fonctionnent dans des conditions moins extrêmes.

La limite : sensibilité des matériaux

La principale limite est la pureté. Un cycle de purge sous vide partiel n'élimine pas 100 % des gaz réactifs.

Cela rend ces fours inadaptés aux matériaux très réactifs comme le titane, le tantale ou certains superalliages avancés. Ces matériaux nécessitent le vide quasi parfait d'un four à vide poussé pour empêcher même des traces d'oxygène de provoquer la fragilisation ou la contamination.

Sélectionner le bon four pour votre application

Votre choix dépend entièrement de la sensibilité de votre matériau et de vos objectifs de production.

- Si votre objectif principal est la production rentable de métaux ou de céramiques courants : Un four à atmosphère sous vide partiel est presque toujours le choix correct et le plus économique.

- Si votre objectif principal est l'assemblage de pièces non ferreuses comme les échangeurs de chaleur en aluminium : Le brasage sous vide partiel est la norme industrielle éprouvée pour cette application.

- Si votre objectif principal est le traitement de matériaux très réactifs ou sensibles à l'oxygène : Vous devez investir dans un four à vide poussé pour garantir la pureté et l'intégrité du matériau requises.

En fin de compte, comprendre le compromis entre la pureté de l'atmosphère et le coût opérationnel vous permet de faire le choix le plus efficace pour votre projet.

Tableau récapitulatif :

| Industrie | Applications courantes | Avantages clés |

|---|---|---|

| Automobile | Brasage de pièces en aluminium (ex. radiateurs) | Prévient l'oxydation, assure des joints solides |

| Métallurgie et fabrication d'outils | Frittage de poudres métalliques, recuit d'outils | Atteint une haute résistance et durabilité |

| Céramiques | Frittage de composants céramiques | Maintient des propriétés constantes de manière rentable |

Prêt à améliorer vos processus industriels avec des solutions de fours fiables et rentables ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours haute température avancés, y compris des fours à Muffle, à Tube, Rotatifs, Sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser vos applications de traitement thermique et stimuler l'efficacité de vos opérations !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur