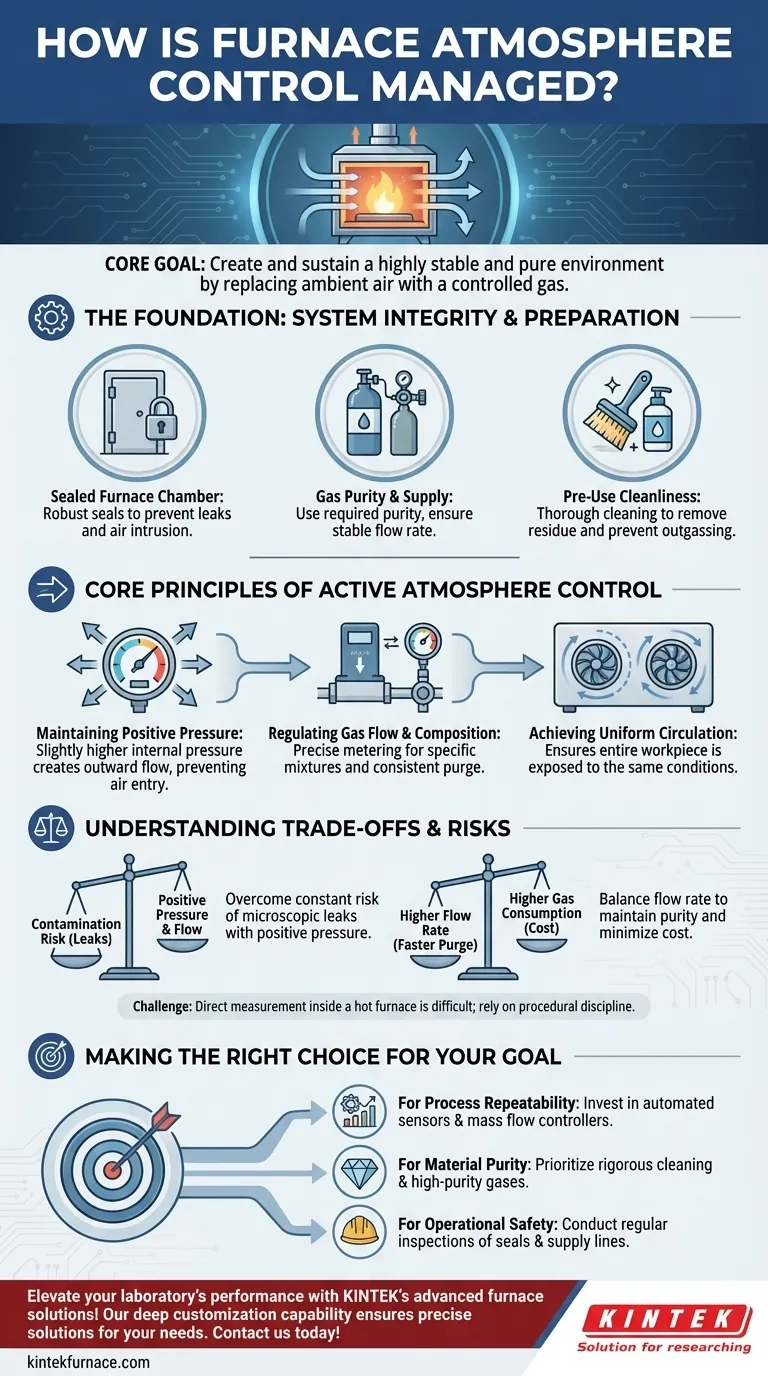

Au fond, le contrôle de l'atmosphère dans un four est un processus systématique de remplacement de l'air ambiant par un environnement gazeux spécifique et contrôlé, et de maintien de sa pureté et de sa stabilité tout au long d'un cycle à haute température. Ceci est réalisé en utilisant une chambre de four scellée, en régulant précisément le débit et la pression d'un gaz choisi, et en surveillant continuellement le système pour prévenir la contamination par l'air extérieur.

L'objectif central du contrôle de l'atmosphère n'est pas simplement d'introduire un gaz, mais de créer et de maintenir un environnement hautement stable et pur. Le succès dépend d'une approche disciplinée qui combine un système physiquement scellé avec un contrôle actif et précis de la pression et du débit du gaz.

Le Fondement : Intégrité du Système et Préparation

Avant que tout processus ne commence, l'état physique du four est le facteur principal d'un contrôle d'atmosphère réussi. Sans une base solide, la gestion active du gaz sera inefficace.

Assurer une Chambre de Four Scellée

Le four doit être conçu avec des joints robustes pour être aussi étanche que possible. Cette conception est la première ligne de défense contre les fuites de gaz et, plus crucialement, contre l'intrusion d'air extérieur, qui contient de l'oxygène et de l'humidité pouvant ruiner les processus sensibles.

Vérification de la Pureté et de l'Alimentation en Gaz

Le processus commence par la source. Vous devez utiliser un gaz de la pureté requise pour votre application et vous assurer que la ligne d'alimentation peut fournir un débit stable. Les fluctuations de l'alimentation peuvent perturber l'équilibre de pression délicat à l'intérieur de la chambre.

L'Importance de la Propreté Avant Utilisation

Tout résidu, huile ou matière particulaire laissée à l'intérieur du four à la suite de cycles précédents peut se dégazer à haute température. Cela libère des contaminants directement dans votre atmosphère contrôlée, compromettant l'expérience. Un protocole de pré-nettoyage approfondi est essentiel.

Principes de Base du Contrôle Actif de l'Atmosphère

Une fois le système préparé, la gestion active commence. Ces principes fonctionnent ensemble pour créer les conditions de traitement souhaitées.

Maintien d'une Pression Positive

C'est le principe de contrôle actif le plus critique. En s'assurant que la pression du gaz à l'intérieur du four est légèrement supérieure à la pression atmosphérique extérieure, vous créez un flux constant vers l'extérieur. S'il existe des fuites microscopiques, le gaz contrôlé s'échappera, empêchant l'air ambiant d'entrer.

Régulation du Débit et de la Composition du Gaz

Les systèmes de contrôle d'atmosphère modernes utilisent des capteurs et des contrôleurs de débit massique pour mesurer précisément les gaz entrant dans le four. Cela permet de créer des mélanges de gaz spécifiques et de maintenir un débit constant, ce qui est essentiel pour purger la chambre et maintenir une pression positive.

Obtenir une Circulation Uniforme

Remplir simplement la chambre de gaz n'est pas suffisant. L'atmosphère doit être uniforme pour garantir que l'ensemble de la pièce à usiner soit exposé aux mêmes conditions. Ceci est souvent facilité par la conception du four ou des ventilateurs internes pour favoriser la circulation et prévenir les poches stagnantes.

Comprendre les Compromis et les Risques

Un contrôle efficace de l'atmosphère nécessite d'équilibrer les facteurs concurrents et de comprendre les points de défaillance potentiels.

Le Risque Inévitable de Contamination

Aucun four n'est parfaitement scellé. L'objectif principal de la pression positive et du débit de gaz constant est de surmonter le risque constant de contamination provenant de fuites microscopiques. Au moment où la pression est perdue, l'air ambiant commencera à infiltrer la chambre.

Débit vs. Consommation de Gaz

Un débit de gaz plus élevé peut purger les contaminants de la chambre plus rapidement et compenser plus efficacement les petites fuites. Cependant, cela se fait au prix d'une consommation de gaz nettement plus élevée. L'objectif est de trouver le débit minimal qui maintient de manière fiable la pureté et la pression positive.

Le Défi de la Mesure Directe

Bien que vous puissiez facilement surveiller la température, la pression et les débits de gaz, il est extrêmement difficile de mesurer directement la pureté atmosphérique précise à l'intérieur d'un four chaud. C'est pourquoi la discipline procédurale — propreté, purge et maintien de la pression — est utilisée pour déduire et garantir un environnement pur.

Faire le Bon Choix pour Votre Objectif

Votre objectif spécifique dicte où vous devriez concentrer vos efforts pour le contrôle de l'atmosphère.

- Si votre objectif principal est la répétabilité du processus : Investissez dans un système doté de capteurs automatisés de haute qualité et de contrôleurs de débit massique pour garantir que le débit et la pression du gaz sont identiques pour chaque cycle.

- Si votre objectif principal est la pureté des matériaux : Privilégiez un nettoyage pré-utilisation rigoureux, l'utilisation de gaz sources de haute pureté et le maintien constant d'une pression positive pour prévenir toute contamination par l'oxygène ou l'humidité.

- Si votre objectif principal est la sécurité opérationnelle : Effectuez des inspections régulières de tous les joints, garnitures et conduites d'alimentation en gaz du four pour assurer une intégrité complète du système.

En fin de compte, le contrôle discipliné de l'environnement du four est la clé pour obtenir des résultats de traitement des matériaux prévisibles et réussis.

Tableau Récapitulatif :

| Aspect | Détails Clés |

|---|---|

| Intégrité du Système | Chambre scellée, vérification de la pureté du gaz, nettoyage préalable pour prévenir la contamination |

| Contrôle Actif | Maintien de la pression positive, régulation précise du débit de gaz, circulation uniforme |

| Compromis | Équilibrer les risques de contamination, la consommation de gaz et les défis de mesure |

| Alignement des Objectifs | Se concentrer sur la répétabilité, la pureté ou la sécurité en fonction des objectifs spécifiques |

Élevez les performances de votre laboratoire avec les solutions de fours avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons à divers laboratoires des fours à haute température tels que des fours Muffle, Tube, Rotatifs, Sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de contrôle d'atmosphère et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances