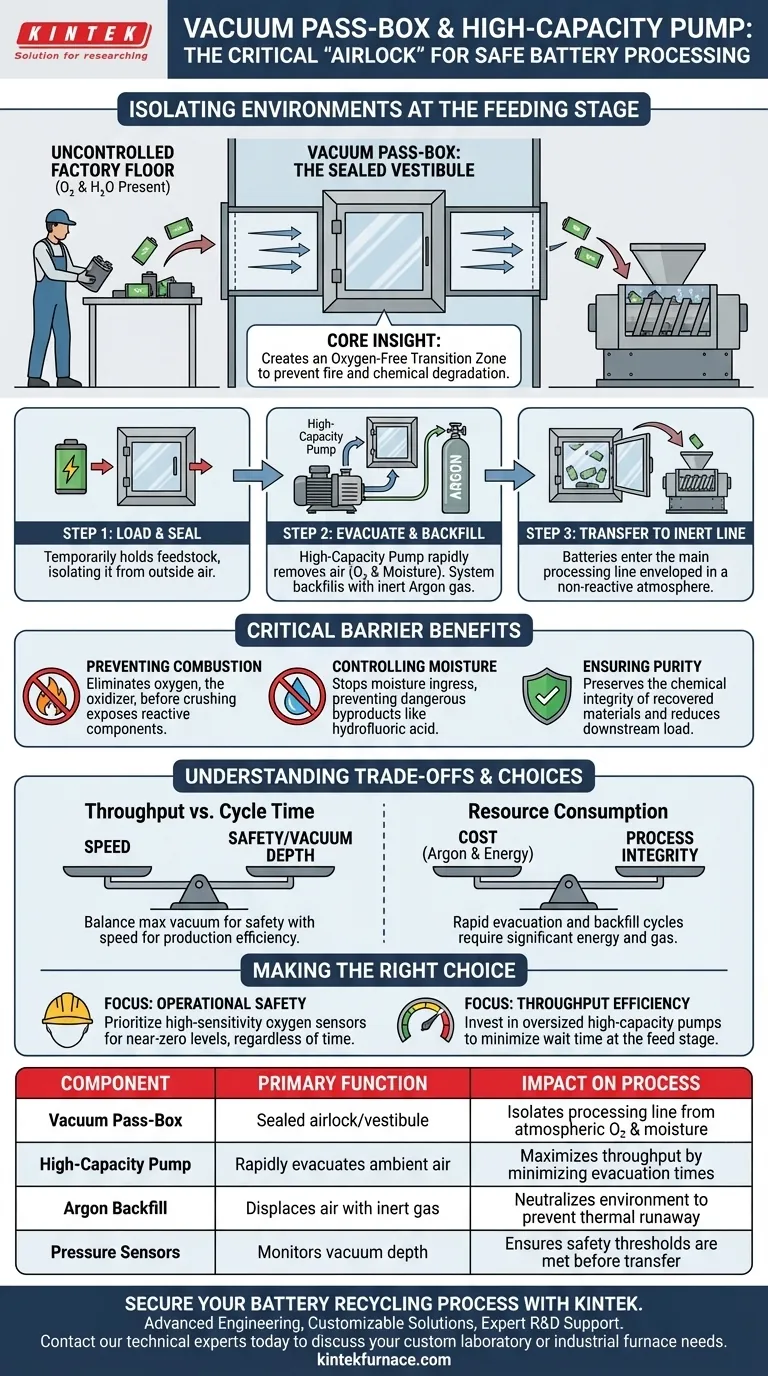

Dans le contexte du traitement des batteries lithium-ion usagées, une boîte de passage sous vide et une pompe à vide de grande capacité fonctionnent comme un système critique de « sas » au stade de l'alimentation. Ensemble, ils isolent mécaniquement l'environnement extérieur de la ligne de traitement interne, garantissant que les matériaux sont transférés sans introduire de contaminants atmosphériques.

Idée clé En établissant une zone de transition sans oxygène, ce système atténue le risque d'incendie et de dégradation chimique. Il évacue l'air ambiant et remplit la chambre de gaz inerte, préservant l'intégrité de l'atmosphère contrôlée requise pour un broyage et un séchage en toute sécurité.

Création de la zone de transition sans oxygène

Le mécanisme de la boîte de passage sous vide

La boîte de passage sous vide sert de vestibule scellé entre le sol de l'usine non contrôlé et la chambre de traitement interne sensible.

Son rôle principal est de contenir temporairement la charge de batterie pendant que l'atmosphère autour des batteries est manipulée.

Cela empêche l'ouverture directe de la chambre principale à l'air extérieur, ce qui compromettrait immédiatement l'environnement inerte de l'installation.

Le rôle de la pompe à vide de grande capacité

La pompe à vide de grande capacité agit comme le moteur de cette zone de transition, évacuant rapidement l'air ambiant de la boîte de passage une fois qu'elle est chargée et scellée.

L'utilisation d'une pompe de grande capacité est essentielle pour atteindre rapidement un vide poussé, maintenant un débit de traitement élevé sans créer de goulot d'étranglement au point d'alimentation.

Cette évacuation rapide élimine l'oxygène et l'humidité ambiante naturellement présents dans l'air entourant les batteries.

Le processus de remplissage à l'argon

Une fois l'air évacué, le système remplit la boîte de passage de gaz argon de haute pureté.

Étant donné que l'argon est inerte, il neutralise l'environnement entourant les batteries usagées avant que la porte intérieure ne s'ouvre sur la ligne de traitement principale.

Cette étape garantit que lorsque le matériau entre finalement dans l'étape de broyage, il est enveloppé dans une atmosphère stable et non réactive.

Pourquoi cette barrière est critique

Prévention des événements de combustion

L'étape de broyage du recyclage des batteries expose des composants internes très réactifs, notamment du lithium métallique et des électrolytes inflammables.

Si l'oxygène était autorisé à entrer par l'étape d'alimentation, l'énergie mécanique du broyage pourrait déclencher un emballement thermique ou une combustion immédiate.

La boîte de passage sous vide élimine l'oxydant (oxygène) de l'équation, rendant le processus de broyage considérablement plus sûr.

Contrôle de l'infiltration d'humidité

Les chimies des batteries lithium-ion sont extrêmement sensibles à l'humidité, ce qui peut entraîner la formation de sous-produits dangereux tels que l'acide fluorhydrique.

La référence principale note que la boîte de passage agit comme une barrière spécifique pour empêcher l'humidité d'atteindre les étapes de séchage ultérieures.

En arrêtant l'humidité au point d'entrée, le système réduit la charge sur les équipements de séchage en aval et préserve la valeur chimique des matériaux récupérés.

Comprendre les compromis

Débit vs Temps de cycle

Une boîte de passage sous vide introduit une interruption pulsée, de type discontinu, dans ce qui pourrait autrement être un processus continu.

Le temps nécessaire pour créer un vide et remplir d'argon crée une contrainte sur la vitesse à laquelle les batteries peuvent être introduites dans le système.

Les opérateurs doivent équilibrer le besoin d'un vide poussé (sécurité maximale) avec le besoin de vitesse (efficacité de la production).

Consommation de ressources

Le cycle « évacuer et remplir » consomme des quantités importantes de gaz argon, ce qui représente un coût opérationnel.

De plus, les pompes de grande capacité nécessitent une énergie substantielle pour dépressuriser rapidement la chambre à plusieurs reprises.

Les fuites ou une mauvaise étanchéité de la boîte de passage peuvent entraîner une augmentation spectaculaire des coûts de gaz et une compromission des marges de sécurité.

Faire le bon choix pour votre objectif

Pour garantir que votre ligne de traitement reste sûre et efficace, tenez compte de ce qui suit :

- Si votre objectif principal est la sécurité opérationnelle : Privilégiez les capteurs à haute sensibilité dans la boîte de passage pour vérifier que les niveaux d'oxygène sont proches de zéro avant l'ouverture de la porte intérieure, quel que soit le temps de cycle.

- Si votre objectif principal est l'efficacité du débit : Investissez dans des pompes surdimensionnées de grande capacité pour réduire le temps nécessaire pour atteindre le niveau de vide cible, minimisant ainsi le « temps d'attente » à l'étape d'alimentation.

La boîte de passage sous vide n'est pas juste une porte ; c'est le gardien principal qui détermine la sécurité et la pureté chimique de l'ensemble de votre opération de recyclage.

Tableau récapitulatif :

| Composant | Fonction principale | Impact sur le processus |

|---|---|---|

| Boîte de passage sous vide | Agit comme un sas/vestibule scellé | Isole la ligne de traitement de l'oxygène et de l'humidité atmosphériques |

| Pompe de grande capacité | Évacue rapidement l'air ambiant | Maximise le débit en minimisant les temps de cycle d'évacuation |

| Remplissage à l'argon | Déplace l'air avec un gaz inerte | Neutralise l'environnement pour prévenir l'emballement thermique pendant le broyage |

| Capteurs de pression | Surveille la profondeur du vide | Garantit que les seuils de sécurité sont atteints avant le transfert de matériaux |

Sécurisez votre processus de recyclage de batteries avec KINTEK

La transition vers le traitement à grande échelle des batteries lithium-ion nécessite une sécurité et une précision sans compromis. KINTEK fournit l'équipement spécialisé nécessaire pour gérer efficacement les environnements réactifs.

Notre valeur pour vous :

- Ingénierie avancée : Nos systèmes de vide et de CVD sont conçus pour s'intégrer de manière transparente dans les lignes de traitement sous gaz inerte.

- Solutions personnalisables : Nous proposons des fours personnalisés Muffle, Tube et Rotary à haute température, adaptés à vos exigences uniques en matière de débit et de sécurité.

- Support R&D expert : Bénéficiez de notre vaste expérience de fabrication dans la récupération du lithium-ion et la science des matériaux.

Prêt à optimiser votre étape d'alimentation et à éliminer les risques de combustion ? Contactez nos experts techniques dès aujourd'hui pour discuter de vos besoins en fours de laboratoire ou industriels personnalisés.

Guide Visuel

Références

- Sung-Hoon Jung, Jei‐Pil Wang. Development of a discharge-free pre-treatment device for spent lithium-ion batteries under an inert atmosphere. DOI: 10.53894/ijirss.v8i9.10684

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

Les gens demandent aussi

- Quelle est la fonction physique critique d'un four de séchage à air pulsé électrique de laboratoire dans le traitement du gel de phosphore ?

- Quels processus une pompe à vide à eau circulante peut-elle permettre des conditions de pression négative pour ? Techniques de laboratoire essentielles expliquées

- Quels sont les avantages de l'utilisation de moules en graphite de haute pureté pour le soudage exothermique transitoire ? Précision & Liaison Pure

- Quelles sont les spécifications de pression de service maximale pour les pompes à vide à circulation d'eau ? Assurer un fonctionnement sûr et éviter les pannes

- Comment les tubes de four en céramique d'alumine se comparent-ils au quartz ou au carbure de silicium ?Explication des principales différences

- Pourquoi les bateaux en alumine de haute pureté sont-ils utilisés comme conteneurs précurseurs dans la synthèse de MoS2 ? Assurer des matériaux 2D de haute qualité

- Quels sont les avantages d'une chambre à vide ? Obtenez un contrôle de processus et une pureté inégalés

- Quels sont les paramètres de performance d'une pompe à vide à eau circulante ? Optimisez l'efficacité du vide de votre laboratoire