À la base, une chambre à vide est un instrument de contrôle. Son principal avantage est la capacité de créer un environnement géré avec précision en éliminant l'air et d'autres gaz, ce qui empêche les réactions chimiques indésirables, réduit la contamination et permet des processus impossibles sous pression atmosphérique normale. Ce contrôle est exploité dans diverses industries pour tester des produits, améliorer les propriétés des matériaux et permettre des techniques de fabrication avancées.

La véritable valeur d'une chambre à vide n'est pas simplement d'enlever l'air. Il s'agit d'obtenir une autorité absolue sur un espace physique, en éliminant les variables imprévisibles de notre atmosphère pour atteindre une pureté, une stabilité et des performances qui seraient autrement inaccessibles.

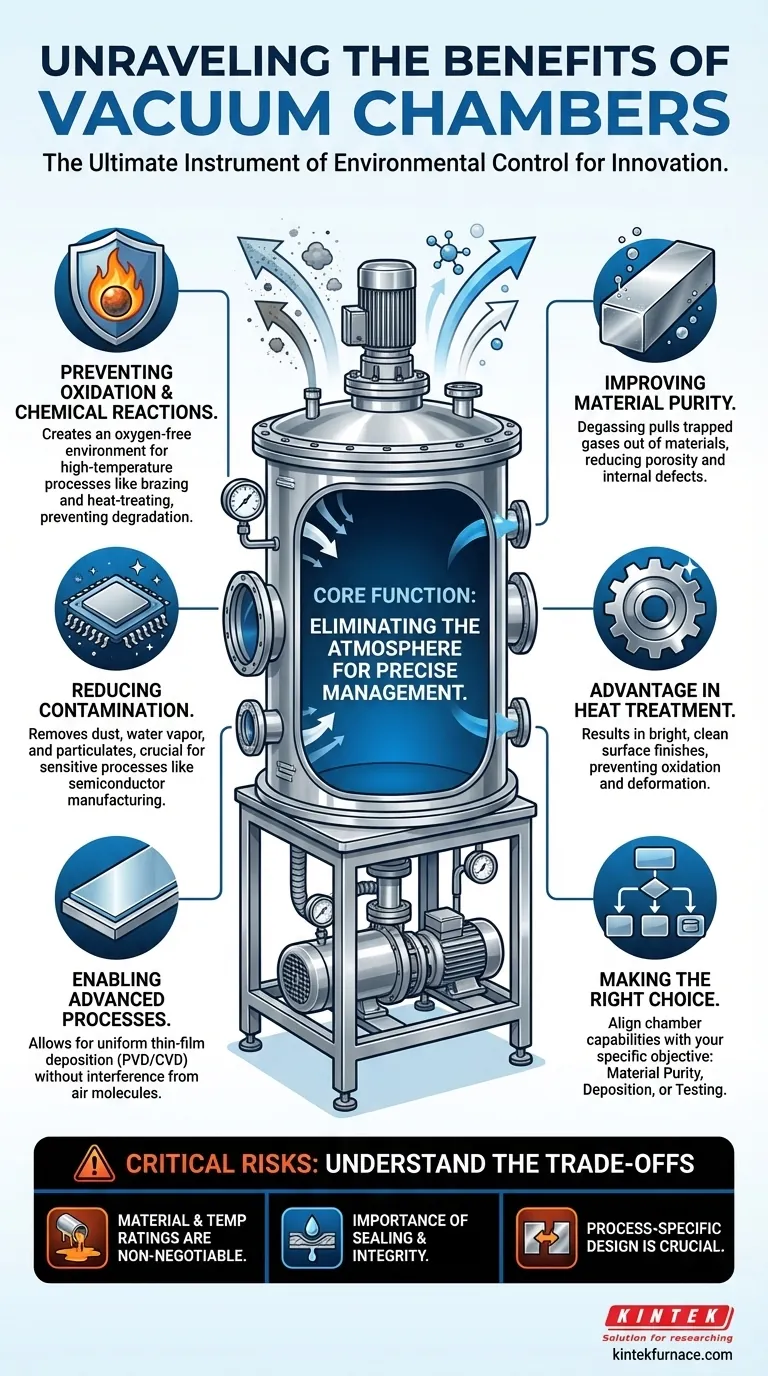

Le Principe de Contrôle : Éliminer l'Atmosphère

L'objectif fondamental d'une chambre à vide est d'isoler un processus de l'environnement incontrôlé et réactif de l'air que nous respirons.

Comment fonctionne une chambre à vide

Le fonctionnement est conceptuellement simple. Premièrement, une chambre est construite à partir de matériaux durables comme l'acier inoxydable qui peuvent résister à une pression externe immense. Tous les points d'entrée sont scellés. Ensuite, une ou plusieurs pompes à vide éliminent activement les molécules d'air et autres gaz, abaissant la pression interne. Des manomètres surveillent cette pression, permettant à un opérateur d'effectuer une expérience ou un processus de fabrication une fois le niveau de vide souhaité atteint.

Prévenir les réactions chimiques indésirables

La réaction indésirable la plus courante est l'oxydation. Lorsqu'ils sont chauffés, de nombreux matériaux réagissent agressivement avec l'oxygène présent dans l'air, entraînant une dégradation, une mise à l'échelle et une compromission de l'intégrité structurelle. En éliminant l'oxygène, une chambre à vide permet des processus à haute température comme le brasage et le traitement thermique sans ces dommages.

Réduire la contamination par les particules

Notre atmosphère est remplie de poussière, de vapeur d'eau et d'autres particules. Dans les processus sensibles comme la fabrication de semi-conducteurs ou le dépôt de couches minces, ces particules peuvent provoquer des défauts catastrophiques. Un environnement sous vide est intrinsèquement un environnement ultra-propre, garantissant que les processus sont effectués avec une pureté maximale.

Améliorer les propriétés et les processus des matériaux

En contrôlant l'environnement, la technologie du vide améliore directement la qualité et la performance des matériaux ainsi que l'efficacité des processus de fabrication.

Améliorer la pureté et la structure des matériaux

La création d'un vide peut extraire les gaz piégés, y compris l'hydrogène et l'oxygène, d'un métal en fusion ou d'un matériau solide. Ce processus de dégazage réduit les défauts internes et la porosité, conduisant à des composants plus solides et plus fiables avec des propriétés améliorées telles que la conductivité électrique.

L'avantage dans le traitement thermique

Le durcissement sous vide est un excellent exemple d'avantage de processus. En chauffant et en refroidissant une pièce dans un vide, vous évitez l'oxydation de surface et la décarburation. Il en résulte une finition de surface brillante et propre qui ne nécessite souvent aucun nettoyage secondaire et empêche la déformation de la pièce courante dans les fours atmosphériques.

Permettre le dépôt avancé

Des processus tels que le dépôt physique en phase vapeur (PVD) ou le dépôt chimique en phase vapeur (CVD) sont utilisés pour appliquer des revêtements extrêmement minces sur des outils, des appareils électroniques et des optiques. Ces processus nécessitent un vide pour permettre au matériau de revêtement vaporisé de voyager de sa source à la cible sans entrer en collision avec les molécules d'air, assurant un revêtement uniforme et dense.

Comprendre les compromis et les risques critiques

Bien que puissante, une chambre à vide est un outil spécialisé présentant des risques opérationnels importants. Une mauvaise compréhension de ses limites peut entraîner une défaillance du processus ou des accidents catastrophiques.

Les spécifications des matériaux et de la température ne sont pas négociables

Le matériau d'une chambre, généralement de l'acier inoxydable, et sa construction dictent sa température de fonctionnement maximale et son différentiel de pression en toute sécurité. Le chauffage d'une chambre non conçue pour les hautes températures, par exemple, peut provoquer la déformation de l'acier, la rupture de ses joints, voire la libération de gaz piégés du métal lui-même (un phénomène appelé dégazage), ruinant le vide.

L'importance de l'étanchéité et de l'intégrité

L'ensemble du système n'est aussi bon que son maillon le plus faible. Une petite fuite dans un joint, un manomètre ou une traversée empêchera la chambre d'atteindre le niveau de vide souhaité. Dans les processus impliquant des gaz réactifs, une fuite peut introduire de l'oxygène ou de l'humidité, créant un mélange dangereux ou explosif.

La conception spécifique au processus est cruciale

Une chambre conçue pour un processus, comme la décharge luminescente, n'est pas automatiquement adaptée à un autre, comme le recuit à haute température. Les pompes, les joints, les alimentations électriques et les systèmes de refroidissement sont tous sélectionnés pour une plage spécifique de pressions et de températures. Utiliser une chambre en dehors de son usage prévu sans modification experte constitue un risque de sécurité important.

Faire le bon choix pour votre objectif

Pour tirer parti efficacement de ces avantages, vous devez aligner les capacités de la chambre sur votre objectif spécifique.

- Si votre objectif principal est la pureté des matériaux et le traitement thermique : Recherchez une chambre avec des spécifications de haute température documentées et des matériaux de construction qui minimisent le dégazage sous charge thermique.

- Si votre objectif principal est le dépôt de couches minces ou le revêtement : Privilégiez un système à vide poussé avec une instrumentation et des pompes conçues pour les basses pressions et compatibles avec les sources de dépôt.

- Si votre objectif principal est le test environnemental : Assurez-vous que la chambre est conçue avec les orifices et les contrôleurs nécessaires pour introduire et gérer en toute sécurité des températures, des pressions ou des gaz spécifiques.

- Si vous adaptez une chambre existante pour un nouveau processus : Vous devez faire vérifier par un expert chaque composant — le corps de la chambre, les joints, les manomètres et les systèmes d'alimentation — pour vous assurer qu'il est sûr et adapté aux nouvelles conditions de fonctionnement.

Comprendre une chambre à vide comme un outil de contrôle environnemental précis est la première étape pour libérer tout son potentiel d'innovation et de qualité.

Tableau récapitulatif :

| Avantage clé | Fonction principale | Application principale |

|---|---|---|

| Prévient la contamination | Élimine la poussière, l'humidité et les particules | Fabrication de semi-conducteurs, dépôt de couches minces |

| Élimine l'oxydation | Crée un environnement sans oxygène pour les processus à haute température | Brasage, traitement thermique, durcissement sous vide |

| Permet des processus avancés | Permet aux matériaux vaporisés de voyager sans interférence | Revêtement PVD/CVD, dégazage, purification des matériaux |

| Améliore l'intégrité des matériaux | Élimine les gaz piégés pour réduire la porosité et les défauts | Travail des métaux, fabrication de composants, R&D |

Prêt à exploiter la puissance d'un environnement contrôlé pour votre laboratoire ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours à vide avancées adaptées à vos besoins uniques. Que vous ayez besoin d'un four à moufle ou tubulaire standard, ou d'un système à vide et atmosphérique hautement personnalisé pour des processus tels que le PVD/CVD, notre expertise garantit que vous obtenez le contrôle précis et la pureté que vos expériences exigent.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de vide peuvent améliorer vos propriétés matérielles et vos processus de fabrication !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Quel rôle joue un four de frittage sous vide et pressage à chaud dans la synthèse du composite TiBw/TA15 ? Améliorer les performances du composite in-situ

- Quels sont les avantages d'un four de frittage parPressage à chaud sous vide pour les composites de cuivre de terres rares ? Densité et Pureté

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression