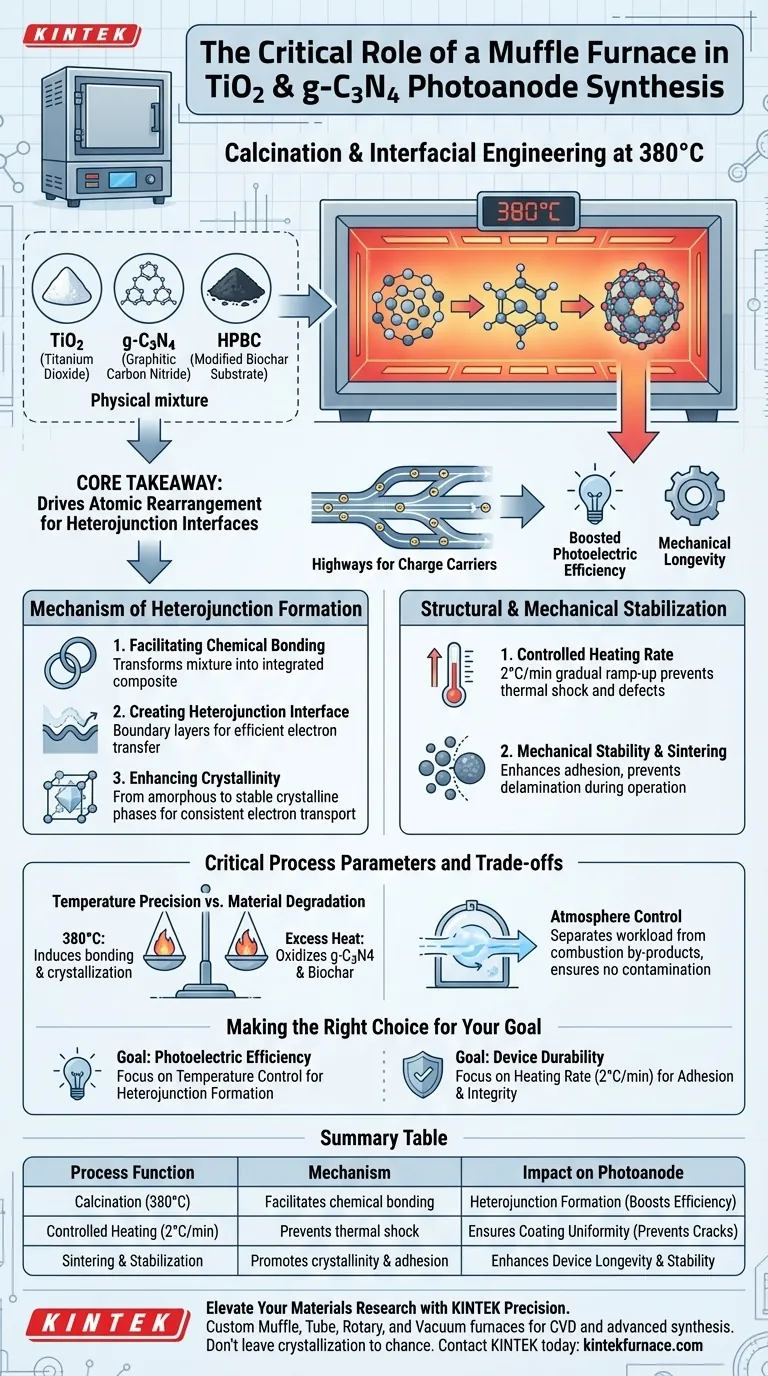

Le four à moufle sert d'instrument essentiel pour une calcination et une ingénierie interfaciale précises dans la synthèse du photoanode composite.

En soumettant les matériaux précurseurs à une température contrôlée de 380°C, le four facilite la liaison chimique nécessaire pour intégrer le dioxyde de titane (TiO2), le nitrure de carbone graphitique (g-C3N4) et le substrat de biochar modifié (HPBC) en une unité fonctionnelle unifiée.

Idée clé Le four à moufle ne fait pas que sécher ou durcir le matériau ; il entraîne le réarrangement atomique nécessaire à la formation d'interfaces d'hétérojonctions. Ces interfaces sont les "autoroutes" pour les porteurs de charge photogénérés, déterminant directement l'efficacité de conversion photoélectrique et la longévité mécanique du dispositif final.

Le Mécanisme de Formation des Hétérojonctions

Faciliter la Liaison Chimique

Le rôle principal du four à moufle est de fournir l'énergie thermique nécessaire pour forger des liaisons chimiques solides.

À 380°C, le four entraîne une réaction entre le TiO2, le g-C3N4 et le substrat HPBC. Cela transforme un mélange physique de composants en un composite chimiquement intégré.

Créer l'Interface d'Hétérojonction

Le résultat le plus critique de ce traitement thermique est la création d'interfaces d'hétérojonctions.

Ces interfaces sont les couches limites où les différents matériaux se rencontrent. Une hétérojonction de haute qualité réduit la barrière énergétique pour le mouvement des électrons, permettant un transfert efficace des porteurs de charge photogénérés. Sans cette étape thermique, les matériaux resteraient isolés, entraînant une faible conductivité et une faible efficacité.

Améliorer la Cristallinité

Le traitement thermique favorise la transition des matériaux d'états amorphes ou peu cristallins vers des phases cristallines stables.

Une meilleure cristallinité est généralement corrélée à des propriétés électroniques améliorées. Le four garantit que la structure atomique est suffisamment ordonnée pour supporter un transport d'électrons constant.

Stabilisation Structurelle et Mécanique

Vitesse de Chauffage Contrôlée

Le four à moufle est programmé pour augmenter la température à un rythme spécifique et lent, généralement 2°C par minute.

Cette montée en température progressive est essentielle pour éviter le choc thermique. Une vitesse de chauffage lente garantit que les composants volatils se lient ou s'évaporent uniformément sans provoquer de fissures ou de défauts structurels dans le revêtement.

Stabilité Mécanique et Frittage

Le processus agit de manière similaire au frittage, où les particules sont chauffées pour former une masse solide et cohérente sans fondre.

Cela améliore considérablement la stabilité mécanique du revêtement du photoanode. Il garantit que le composite adhère fermement au substrat, empêchant la délamination lors du fonctionnement dans des électrolytes liquides ou sous irradiation lumineuse.

Paramètres Critiques du Processus et Compromis

Précision de la Température vs. Dégradation du Matériau

La température spécifique de 380°C est un compromis calculé.

Elle doit être suffisamment élevée pour induire la cristallisation et la liaison, mais suffisamment basse pour préserver la structure des composants à base de carbone (g-C3N4 et biochar). Une chaleur excessive pourrait oxyder ou dégrader le nitrure de carbone, détruisant les hétérojonctions que vous cherchez à créer.

Contrôle de l'Atmosphère

Une caractéristique distinctive d'un four à moufle est sa capacité à séparer la charge de travail des sous-produits de combustion.

Cela garantit que les surfaces sensibles de TiO2 et de g-C3N4 ne sont pas contaminées par des impuretés provenant de la source de chaleur. Cependant, il faut s'assurer que la chambre est propre pour éviter un dopage involontaire ou un encrassement de surface pendant le recuit.

Faire le Bon Choix pour Votre Objectif

Lors de l'optimisation de votre protocole de synthèse, considérez comment les paramètres du four s'alignent sur vos objectifs spécifiques :

- Si votre objectif principal est l'efficacité photoélectrique : Privilégiez un contrôle précis de la température pour maximiser la formation d'hétérojonctions, en veillant à ce que l'interface permette un transfert de charge rapide.

- Si votre objectif principal est la durabilité du dispositif : Concentrez-vous sur la vitesse de chauffage (2°C/min) et le temps de maintien pour assurer une adhérence mécanique maximale et une intégrité structurelle du revêtement.

En fin de compte, le four à moufle transforme un assemblage lâche de précurseurs en un photoanode robuste et performant, capable de convertir efficacement l'énergie.

Tableau Récapitulatif :

| Fonction du Processus | Mécanisme | Impact sur le Photoanode |

|---|---|---|

| Calcination (380°C) | Facilite la liaison chimique entre TiO2, g-C3N4 et HPBC | Transforme les mélanges physiques en un composite chimiquement intégré |

| Formation d'Hétérojonctions | Crée des couches limites pour un transfert de charge efficace | Réduit les barrières énergétiques et augmente l'efficacité de conversion photoélectrique |

| Chauffage Contrôlé (2°C/min) | Prévient le choc thermique et les défauts structurels | Assure l'uniformité du revêtement et prévient les fissures/décollements |

| Frittage et Stabilisation | Favorise la cristallinité et l'adhérence mécanique | Améliore la longévité et la stabilité du dispositif dans les électrolytes liquides |

Élevez Votre Recherche sur les Matériaux avec la Précision KINTEK

Obtenir l'interface d'hétérojonction parfaite nécessite plus que de la simple chaleur : cela demande un contrôle thermique absolu. KINTEK fournit des fours à moufle, tubulaires, rotatifs et sous vide leaders de l'industrie, tous personnalisables pour répondre aux exigences rigoureuses du CVD et de la synthèse de matériaux avancés.

Que vous optimisiez des photoanodes TiO2/g-C3N4 ou que vous développiez des catalyseurs de nouvelle génération, notre R&D et notre fabrication expertes garantissent que votre laboratoire est équipé pour l'excellence. Ne laissez pas votre cristallisation au hasard.

Contactez KINTEK dès aujourd'hui pour trouver votre solution de chauffage personnalisée

Guide Visuel

Références

- Chun Zhao, Shaojun Zhang. TiO₂/g-C₃N₄@HPBC Photoanode in PMFC for Shipboard Oily Wastewater Degradation. DOI: 10.54691/kk8pft70

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel rôle joue un four à moufle dans l'essai et l'analyse des matériaux ? Obtenez un traitement thermique précis pour des résultats exacts

- À quels types d'applications les fours à moufle sont-ils couramment utilisés ? Utilisations essentielles dans l'analyse des matériaux, le traitement thermique et la synthèse

- Qu'est-ce qu'un four à chambre et quels sont ses autres noms ? Découvrez ses utilisations clés et ses avantages

- Qu'est-ce qu'un four à moufle et quelle gamme de températures peut-il atteindre ? Découvrez les solutions haute température

- Quelles conditions un four à moufle offre-t-il pour les briques céramiques ? Chaleur de précision pour la synthèse de l'hédénbergite

- Quels principes physiques régissent le fonctionnement d'un four à moufle ? Maîtriser l'énergie, le transfert de chaleur et le contrôle.

- Quelle tâche un four à résistance boîte haute température effectue-t-il dans la préparation de Mg(Al1-xCrx)2O4 ? Calcination de poudre maîtresse

- Quel est le rôle des fours à haute température dans le déliantage du verre imprimé en 3D ? Maîtriser le fondement de silice