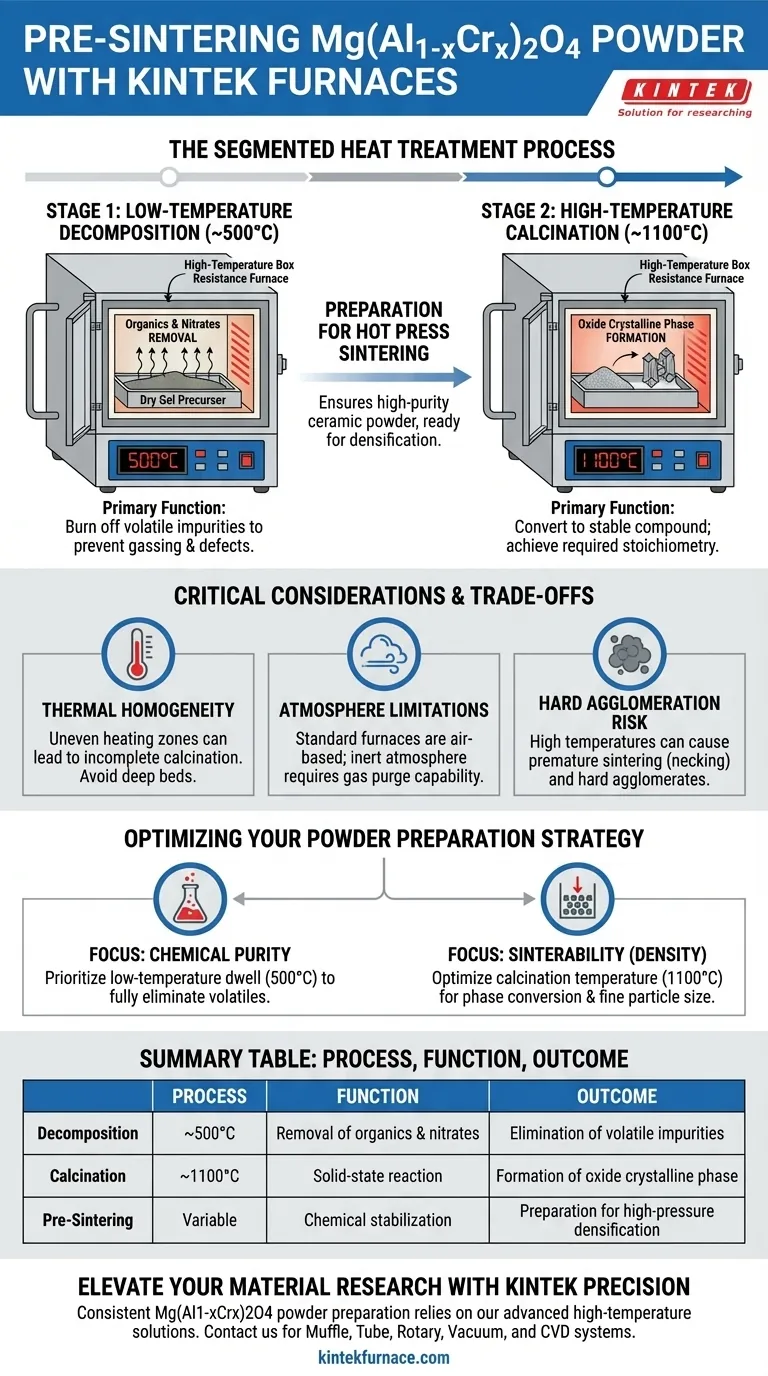

Pendant l'étape de pré-frittage de la préparation de la poudre de Mg(Al1-xCrx)2O4, le four à résistance boîte haute température effectue un traitement thermique précis et segmenté. Sa fonction principale est de transformer le précurseur brut de « gel sec » en une poudre céramique stable et de haute pureté par un processus thermique en deux étapes : d'abord une maintien à basse température (par exemple, 500°C) pour décomposer les impuretés organiques, puis une montée en température à haute température (par exemple, 1100°C) pour cristalliser la phase d'oxyde finale.

Idée clé Le four sert non seulement de source de chaleur, mais aussi de réacteur chimique qui purifie et stabilise le matériau. Son rôle est d'éliminer complètement les composants volatils (organiques et nitrates) et d'établir la structure cristalline correcte, garantissant que la poudre est chimiquement prête pour les processus de densification à haute pression ultérieurs.

La mécanique du processus segmenté

L'étape de « pré-frittage » ou de préparation de la poudre est distincte de la densification finale. Elle se concentre sur la conversion chimique plutôt que sur la mise en forme physique. Le four boîte (four à moufle) y parvient grâce à deux plateaux thermiques distincts.

Étape 1 : Décomposition à basse température

La première tâche consiste à éliminer les sous-produits chimiques restants de la synthèse du précurseur. Le four maintient le matériau à une température modérée, généralement autour de 500°C.

À ce stade, la chaleur entraîne la décomposition des composés organiques et des nitrates piégés dans le gel sec. Cette étape est cruciale ; si ces volatils ne sont pas éliminés ici, ils provoqueront des dégagements gazeux et des défauts structurels lors du frittage final à haute température.

Étape 2 : Calcination à haute température

Une fois les impuretés éliminées par combustion, le four augmente considérablement la température, atteignant souvent 1100°C.

C'est la phase de calcination. L'énergie thermique déclenche une réaction à l'état solide qui convertit le matériau amorphe ou intermédiaire en une phase cristalline d'oxyde définie. Cela garantit que la poudre atteint la stœchiométrie chimique spécifique requise pour le composé Mg(Al1-xCrx)2O4.

Préparation pour le frittage par pressage à chaud

Le résultat de ce cycle de four est une poudre céramique de haute pureté. En complétant la transformation de phase et l'élimination des volatils *avant* que le matériau n'entre dans une presse à chaud, le four garantit que l'étape de frittage finale peut se concentrer uniquement sur la densification et la croissance des grains sans l'interférence des dégagements chimiques.

Considérations critiques et compromis

Bien que le four à résistance boîte soit l'outil standard pour cette tâche, comprendre ses limites est essentiel pour obtenir des résultats cohérents.

Homogénéité thermique

Les fours boîte dépendent du chauffage radiatif des éléments résistifs. Un écueil courant est la présence de zones de chauffage inégales à l'intérieur de la chambre.

Si le lit de poudre est trop profond ou placé près de la porte, certaines parties du lot peuvent ne pas atteindre la température cible de 1100°C. Cela entraîne une « calcination incomplète », laissant des phases instables qui dégraderont les performances de la pièce céramique finale.

Limitations de l'atmosphère

Les fours à moufle standard fonctionnent généralement sous pression atmosphérique (air).

Pour les céramiques d'oxyde comme le Mg(Al1-xCrx)2O4, cela est généralement bénéfique car cela favorise l'oxydation. Cependant, si votre formulation de dopage spécifique nécessite une atmosphère inerte pour empêcher l'oxydation de certains métaux de transition, un four boîte standard peut agir comme une source de contamination, sauf s'il est équipé de capacités de purge de gaz.

Le risque d'agglomération dure

Les températures de calcination élevées (1100°C) améliorent la pureté mais peuvent entraîner un grossissement.

Si la température est maintenue trop longtemps ou dépasse le seuil, les particules de poudre peuvent commencer à se fritter prématurément (formation de cols) en agglomérats durs. Ces agglomérats sont difficiles à décomposer et peuvent créer des vides dans le produit final pressé à chaud.

Optimisation de votre stratégie de préparation de poudre

Pour garantir la poudre de Mg(Al1-xCrx)2O4 de la plus haute qualité, adaptez l'utilisation de votre four à vos contraintes spécifiques.

- Si votre objectif principal est la pureté chimique : Privilégiez la durée de maintien à basse température (500°C). Assurez-vous que le maintien est suffisamment long pour éliminer complètement tous les nitrates et composés organiques afin d'éviter le gonflement ultérieur.

- Si votre objectif principal est la frittabilité (densité) : Optimisez soigneusement la température de calcination (1100°C). Visez la température la plus basse qui permette une conversion de phase complète afin de maintenir la taille des particules fine et réactive.

Le succès réside dans le traitement de ce cycle de four comme une étape de synthèse chimique précise, et non comme un simple processus de séchage.

Tableau récapitulatif :

| Étape du processus | Température | Fonction principale | Résultat clé |

|---|---|---|---|

| Décomposition | ~500°C | Élimination des composés organiques et des nitrates | Élimination des impuretés volatiles |

| Calcination | ~1100°C | Réaction à l'état solide | Formation de la phase cristalline d'oxyde |

| Pré-frittage | Variable | Stabilisation chimique | Préparation à la densification sous haute pression |

Élevez votre recherche de matériaux avec la précision KINTEK

La cohérence dans la préparation de poudre de Mg(Al1-xCrx)2O4 dépend de la précision thermique et de la fiabilité de votre équipement. KINTEK fournit des solutions haute température de pointe, notamment des systèmes Muffle, Tube, Rotatif, sous vide et CVD, tous conçus pour fournir le chauffage uniforme requis pour les processus complexes de calcination et de frittage.

Soutenus par une R&D experte et une fabrication avancée, nos fours de laboratoire sont entièrement personnalisables pour répondre à vos besoins uniques en matière de synthèse chimique et de science des matériaux. Assurez-vous que votre recherche atteigne une pureté maximale et une densification optimale — Contactez KINTEK dès aujourd'hui pour une solution de four personnalisée !

Guide Visuel

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les conditions environnementales requises pour un fonctionnement sûr d'un four à moufle ? Assurez la sécurité et la longévité de votre laboratoire

- Comment les températures élevées sont-elles atteintes dans un four à moufle ? Découvrez la science derrière le chauffage de précision

- Quelles caractéristiques de conception contribuent à la durabilité d'un four à moufle ? Découvrez l'ingénierie clé pour des performances durables

- Comment les fours de laboratoire programmables vérifient-ils l'isolation thermique et la protection ? Maîtriser la simulation d'incendie

- Quels composants clés sont utilisés dans les fours à moufle sous vide pour assurer une dispersion précise des gaz ? Découvrez le système MFC et BPR

- Quelles sont les applications typiques en laboratoire d'un four à moufle ? Utilisations essentielles pour un traitement thermique précis

- Quelle est la fonction d'un four à résistance sous vide dans la préparation du biochar de coquilles de pignons de pin (PBC) ?

- Quelles sont les considérations clés pour le contrôle de la température dans un four à moufle ? Assurez précision et stabilité pour votre laboratoire