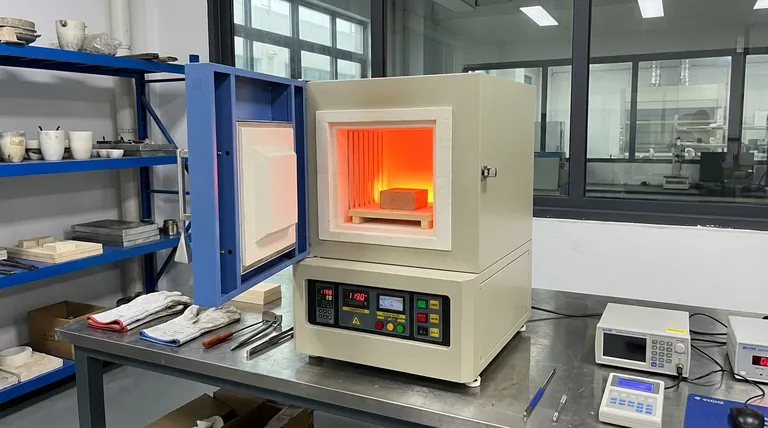

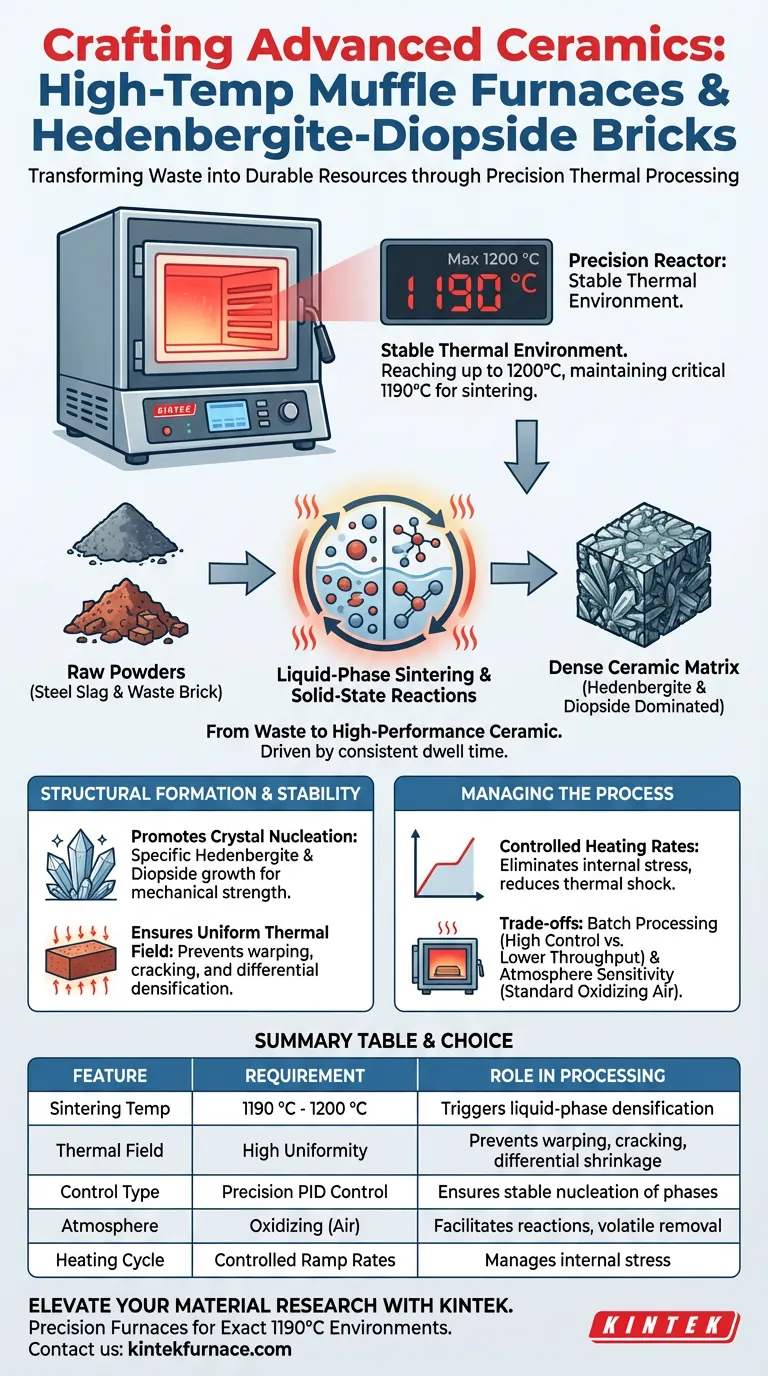

Un four à moufle à haute température agit comme un réacteur de précision pour la synthèse céramique. Il fournit un environnement thermique stable capable d'atteindre 1200 °C, maintenant spécifiquement une température de frittage critique de 1190 °C. Ce régime thermique exact est requis pour piloter les réactions à l'état solide et le frittage en phase liquide qui transforment les poudres brutes — spécifiquement les scories d'acier et les briques usagées — en une matrice céramique dense dominée par les phases hédénbergite et diopside.

Le rôle principal du four à moufle est de maintenir un champ thermique uniforme à 1190 °C, ce qui déclenche le frittage en phase liquide nécessaire pour lier les matériaux usagés. Cet environnement contrôlé favorise la nucléation et la croissance spécifiques des cristaux d'hédénbergite et de diopside, garantissant que le produit final atteigne une densité structurelle et une durabilité élevées.

L'environnement thermique pour la transformation de phase

Atteindre le point de frittage critique

Pour synthétiser des céramiques avec ces phases minérales spécifiques, le four doit fournir un contrôle rigoureux de la température jusqu'à 1200 °C.

La référence principale indique que la température de frittage optimale pour ce système de matériaux est de 1190 °C. À ce seuil précis, l'énergie thermique est suffisante pour activer les matières premières sans provoquer d'effondrement structurel ou de fusion.

Faciliter le frittage en phase liquide

Le four à moufle crée les conditions thermodynamiques nécessaires au frittage en phase liquide.

Ce processus se produit lorsque le mélange de poudres — composé de scories d'acier et de briques usagées — forme une phase liquide à haute température. Ce liquide favorise le réarrangement des particules et la densification, agissant comme le milieu par lequel la structure céramique se consolide.

Piloter les réactions à l'état solide

Au-delà du simple chauffage, l'environnement du four facilite des réactions complexes à l'état solide entre les différents composants de la poudre.

Ces réactions sont chimiquement complexes et dépendent de la capacité du four à maintenir une température constante sur une durée définie (temps de maintien). Cette stabilité garantit que les réactifs ont suffisamment de temps pour diffuser et former de nouvelles liaisons chimiques.

Formation et stabilité structurelle

Favoriser la nucléation cristalline

La caractéristique déterminante de ces briques est la présence d'hédénbergite et de diopside comme phases cristallines principales.

La stabilité thermique fournie par le four à moufle favorise la nucléation et la croissance ultérieure de ces cristaux, ainsi que de la magnétite. La chaleur contrôlée garantit que ces phases se développent pleinement, ce qui est directement corrélé à la résistance mécanique de la brique.

Assurer des champs thermiques uniformes

Bien que l'accent soit mis sur la température maximale, le four fournit également un champ thermique uniforme (un concept étayé par des références supplémentaires sur le frittage céramique).

Un champ uniforme garantit que toute la brique est exposée à la même température simultanément. Cette synchronisation empêche une densification différentielle, qui entraîne des déformations ou des fissures.

Gérer les contraintes internes

Le four permet des vitesses de chauffage contrôlées, ce qui aide à l'élimination des contraintes internes.

En augmentant la température progressivement et en maintenant l'uniformité, le four évite les chocs thermiques. Cela contribue à réduire les taux de retrait volumique et atténue le risque de formation de défauts pendant la phase de refroidissement.

Comprendre les compromis

Limitations du traitement par lots

Les fours à moufle sont généralement des unités de traitement par lots. Bien qu'ils offrent un contrôle supérieur pour la recherche et la synthèse de haute valeur, ils peuvent avoir un débit inférieur à celui des fours tunnel continus utilisés dans la production de masse.

Sensibilité à l'atmosphère

Bien que les fours à moufle fournissent généralement une atmosphère oxydante stable (air), ils dépendent de l'environnement ambiant, sauf s'ils sont spécifiquement équipés de commandes de gaz.

Pour la formation d'hédénbergite et de diopside, un environnement oxydant standard est généralement bénéfique. Cependant, si la matière première contient une teneur élevée en matières organiques ou en carbonates, le four doit être géré avec soin pour permettre l'échappement complet des volatils avant que les pores ne se referment pendant le frittage.

Faire le bon choix pour votre objectif

Pour préparer avec succès des briques céramiques avec des phases hédénbergite et diopside, vous devez aligner les capacités du four avec vos objectifs de traitement spécifiques.

- Si votre objectif principal est la pureté de phase : Privilégiez un four avec un contrôle de température de haute précision pour maintenir exactement 1190 °C, assurant la cristallisation complète de l'hédénbergite et de la diopside sans surchauffe.

- Si votre objectif principal est la densité structurelle : Concentrez-vous sur la capacité du four à maintenir un champ thermique uniforme pour faciliter un frittage en phase liquide homogène et minimiser la porosité sur l'ensemble du volume de la brique.

- Si votre objectif principal est le recyclage des matériaux : Assurez-vous que le four dispose de systèmes de ventilation ou d'évacuation adéquats pour gérer le dégazage des volatils des poudres de scories d'acier et de briques usagées pendant la montée en température avant le frittage.

Le succès de cette synthèse repose non seulement sur l'atteinte de températures élevées, mais sur la stabilité et l'uniformité de l'environnement thermique au seuil critique de 1190 °C.

Tableau récapitulatif :

| Caractéristique | Exigence pour la synthèse | Rôle dans le traitement céramique |

|---|---|---|

| Température de frittage | 1190 °C - 1200 °C | Déclenche le frittage en phase liquide pour la densification. |

| Champ thermique | Haute uniformité | Prévient les déformations, les fissures et le retrait différentiel. |

| Type de contrôle | Contrôle PID de précision | Assure une nucléation stable de l'hédénbergite et de la diopside. |

| Atmosphère | Oxydante (Air) | Facilite les réactions à l'état solide et l'élimination des volatils. |

| Cycle de chauffage | Rampes de montée contrôlées | Gère les contraintes internes et réduit le risque de choc thermique. |

Élevez votre recherche sur les matériaux avec KINTEK

La précision fait la différence entre un échantillon raté et une céramique haute performance. Chez KINTEK, nous comprenons que la synthèse de phases comme l'hédénbergite nécessite une stabilité thermique absolue. Nos fours de laboratoire à haute température — y compris les systèmes à moufle, tubulaires, rotatifs, sous vide et CVD — sont conçus pour fournir l'environnement exact de 1190 °C dont votre recherche a besoin.

Pourquoi choisir KINTEK ?

- R&D experte : Champs thermiques optimisés pour une croissance cristalline uniforme.

- Solutions personnalisables : Dimensions de four et contrôles de gaz sur mesure pour répondre aux besoins de synthèse uniques.

- Durabilité industrielle : Construits pour traiter des matériaux de déchets à ressources telles que les scories d'acier et les briques usagées.

Contactez-nous dès aujourd'hui pour trouver le four parfait pour votre laboratoire !

Guide Visuel

Références

- Ying Ji, Qianqian Sha. Preparation and Performance of Ceramic Tiles with Steel Slag and Waste Clay Bricks. DOI: 10.3390/ma17081755

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est l'importance de l'utilisation d'une étuve à moufle pour déterminer la teneur en cendres du biochar ? Maîtriser les performances des matériaux

- Quelles sont les caractéristiques de sécurité généralement incluses dans un four à moufle ? Systèmes essentiels pour la protection de l'opérateur et de l'équipement

- Qu'est-ce qu'un four à moufle et en quoi diffère-t-il des fours conventionnels ? Découvrez la clé du chauffage sans contamination

- Quels types de fours de laboratoire à haute température sont requis pour la synthèse de GdEuZrO ? High-Heat Ceramic Solutions

- Comment un four à moufle facilite-t-il l'étape de calcination de la préparation du catalyseur CuO/Al2O3 ? Optimiser les sites actifs

- Quelles sont les principales applications des fours à résistance de type boîte ? Chauffage polyvalent pour les métaux, la céramique et plus encore

- Quel est le but de l'utilisation d'un four à moufle haute température pour la gravure thermique d'échantillons de céramique ? Perspectives d'experts

- Quelle est la fonction principale d'une étuve de laboratoire lors du traitement initial des échantillons de géopolymères ? Guide d'expert