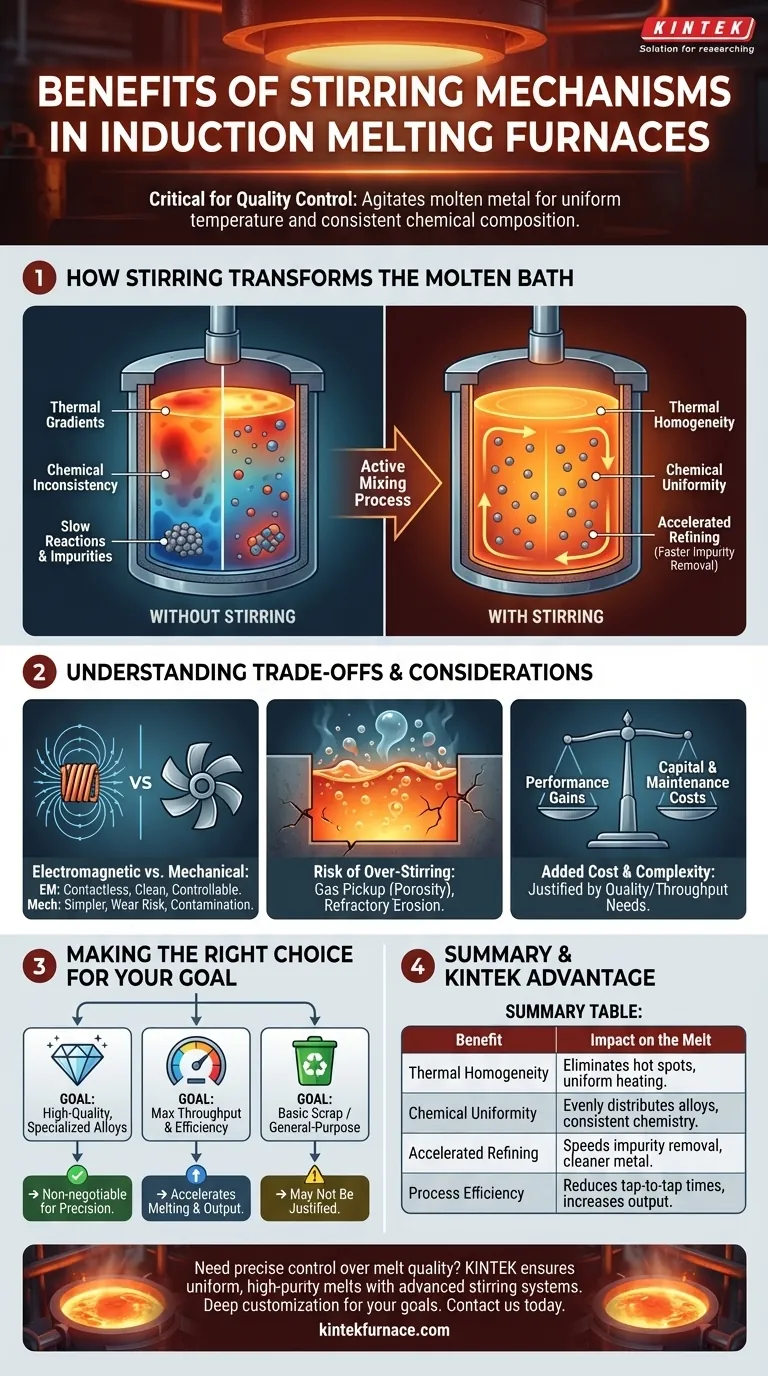

En substance, les mécanismes d'agitation sont essentiels pour le contrôle qualité dans la fusion par induction. Ils agitent le métal en fusion pour garantir que le produit final a une température uniforme et une composition chimique constante. Ce processus de mélange actif est la clé pour éliminer les impuretés et créer une masse fondue homogène et de haute qualité.

L'agitation n'est pas seulement une fonction auxiliaire ; c'est un processus fondamental qui élève la fusion par induction d'un simple chauffage à un affinage métallurgique précis. En gérant activement le bain en fusion, vous obtenez un contrôle direct sur les propriétés finales du matériau, la cohérence et l'efficacité opérationnelle globale.

Comment l'agitation transforme le bain en fusion

Un four à induction fait fondre le métal avec de puissants champs magnétiques, mais ce processus peut créer des incohérences au sein du bain en fusion. Un mécanisme d'agitation corrige ces problèmes, assurant un résultat uniforme et prévisible.

Atteindre l'homogénéité thermique

Les courants d'induction peuvent créer des "points chauds" dans la masse fondue, entraînant des variations de température significatives. L'agitation force la circulation de l'ensemble du bain en fusion.

Cette circulation élimine les gradients thermiques, garantissant que l'ensemble de la masse fondue est à une seule température uniforme. Cela prévient la surchauffe localisée, qui peut endommager les alliages, et évite les zones sous-chauffées qui peuvent ralentir le processus.

Assurer l'uniformité chimique

Lors de l'ajout d'alliages à une masse fondue, ils peuvent facilement se concentrer dans une zone. Sans un mélange approprié, le produit moulé final aura des propriétés incohérentes.

L'agitation agit comme un mélangeur puissant et intégré. Elle distribue rapidement et uniformément tous les éléments d'alliage dans le métal en fusion, garantissant que la chimie finale est constante et répond à des spécifications précises.

Accélérer les réactions métallurgiques

L'affinage du métal implique des réactions entre le bain en fusion et le laitier pour éliminer les impuretés. La vitesse de ces réactions dépend du contact entre les matériaux.

L'agitation augmente considérablement la surface de contact entre le métal et le laitier, ce qui accélère l'élimination des oxydes et autres impuretés. Il en résulte un métal plus propre et peut réduire considérablement les temps de cycle globaux.

Comprendre les compromis et les considérations

Bien que très bénéfique, l'intégration d'un mécanisme d'agitation est une décision qui implique d'équilibrer les gains de performance avec les réalités pratiques.

Agitation électromagnétique vs mécanique

Les deux méthodes principales sont électromagnétique et mécanique. L'agitation électromagnétique utilise des champs magnétiques à basse fréquence pour induire un mouvement sans contact physique, offrant un fonctionnement propre et contrôlable.

L'agitation mécanique utilise une turbine physique, qui est souvent plus simple à mettre en œuvre mais introduit un composant sujet à l'usure et peut être une source potentielle de contamination si elle n'est pas gérée correctement.

Le risque de sur-agitation

Plus n'est pas toujours mieux. Une agitation excessive ou trop turbulente peut avoir des conséquences négatives.

Elle peut augmenter l'absorption de gaz de l'atmosphère, entraînant des défauts de porosité dans le produit final. Elle peut également accélérer l'érosion du revêtement réfractaire du four, augmentant les coûts de maintenance et les temps d'arrêt. L'objectif est toujours une agitation contrôlée et délibérée.

Coût et complexité supplémentaires

Un système d'agitation dédié ajoute au coût d'investissement initial du four. Il introduit également une couche supplémentaire de contrôle et de maintenance potentielle dans l'opération.

La décision d'en inclure un doit être justifiée par le besoin d'alliages de meilleure qualité, d'une meilleure cohérence ou par les gains de rendement qu'il permet.

Faire le bon choix pour votre objectif

En fin de compte, la nécessité d'un mécanisme d'agitation dépend entièrement de vos objectifs opérationnels et des matériaux que vous produisez.

- Si votre objectif principal est de produire des alliages spécialisés de haute qualité : Un mécanisme d'agitation est non négociable pour atteindre l'homogénéité chimique et la propreté requises.

- Si votre objectif principal est de maximiser le rendement et l'efficacité : L'agitation accélère la fusion et l'affinage, réduisant les temps de coulée à coulée et augmentant la production globale de votre four.

- Si votre objectif principal est de fondre de la ferraille de base pour des moulages à usage général : Le coût supplémentaire d'un système d'agitation peut ne pas être justifié si des variations mineures de chimie et de température sont acceptables.

En comprenant vos exigences métallurgiques, vous pouvez déterminer si un mécanisme d'agitation est un outil nécessaire pour la précision ou une complexité inutile.

Tableau récapitulatif :

| Avantage | Impact sur la masse fondue |

|---|---|

| Homogénéité thermique | Élimine les points chauds et les gradients de température pour un chauffage uniforme. |

| Uniformité chimique | Distribue uniformément les éléments d'alliage pour une chimie finale constante. |

| Affinage accéléré | Accélère l'élimination des impuretés en augmentant le contact métal-laitier. |

| Efficacité du processus | Réduit les temps de coulée à coulée, augmentant le rendement global du four. |

Besoin d'un contrôle précis sur la qualité et l'efficacité de votre masse fondue ? Chez KINTEK, nous comprenons qu'obtenir une masse fondue uniforme et de haute pureté est essentiel pour produire des alliages avancés. Notre expertise dans les solutions de fours à haute température, y compris les systèmes de fusion à induction avancés avec des mécanismes d'agitation précisément contrôlés, vous assure d'obtenir les résultats métallurgiques que vous exigez. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour adapter une solution de four qui correspond parfaitement à vos objectifs spécifiques de matériaux et de production. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer votre processus de fusion. Prenez contact avec nos experts

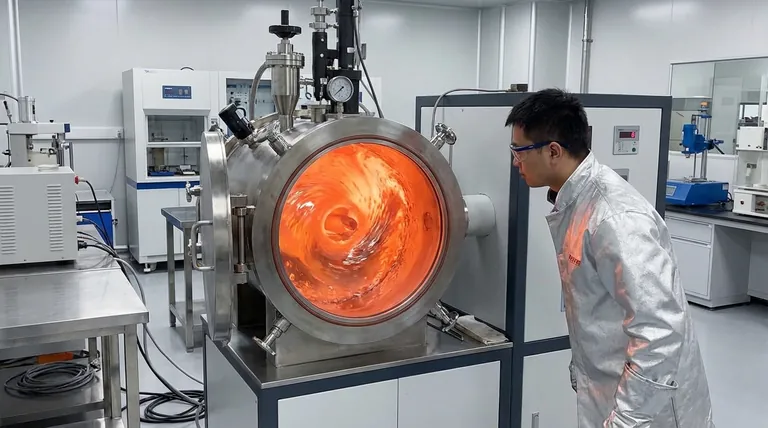

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- De quelles manières le chauffage par induction favorise-t-il l'efficacité des ressources ? Atteindre la précision, la vitesse et la durabilité

- Pourquoi utiliser un four à arc sous argon pour les alliages à haute entropie MnCoNiCuGe5 ? Assurer la pureté dans le brasage à haute entropie

- Quels facteurs influencent la conception des circuits de chauffage par induction ? Optimiser la puissance, la fréquence et le matériau pour l'efficacité

- Quel rôle joue un creuset en céramique dans le processus de fusion par induction des métaux ? Avantages clés et facteurs de performance

- Comment les fours à induction garantissent-ils une grande pureté dans les métaux précieux fondus ? Obtenez une fusion sans contamination

- Quelle est la fonction principale d'une bobine à induction ? Maîtriser la conversion d'énergie électromagnétique pour la fusion rapide des métaux

- Quels sont les principaux avantages de l'utilisation du chauffage par induction par rapport aux autres méthodes ? Débloquez la vitesse, la précision et l'efficacité

- Comment les fours à induction sont-ils utilisés dans l'industrie de la bijouterie et des métaux précieux ? Atteignez la pureté et l'efficacité