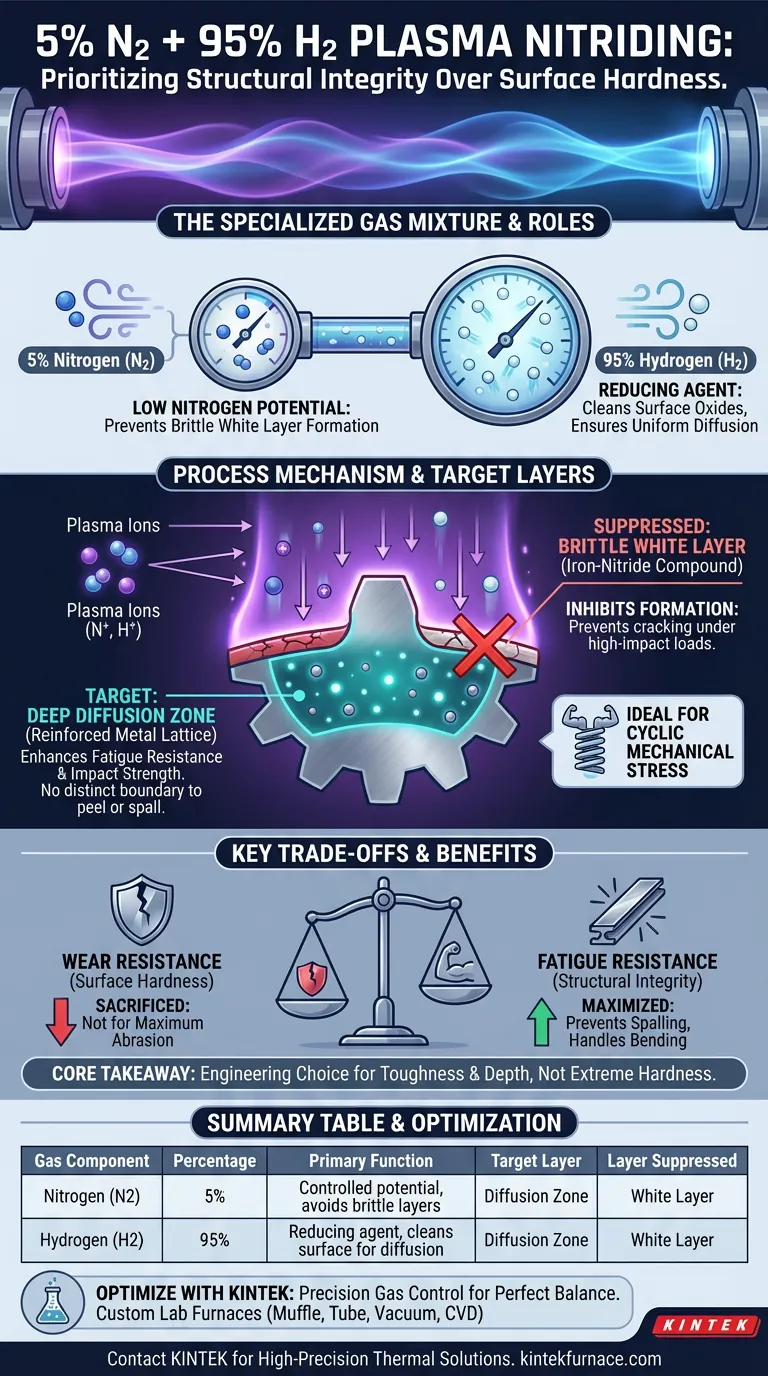

Le rôle principal d'un mélange de haute pureté contenant 5% d'azote (N2) et 95% d'hydrogène (H2) est d'agir comme un milieu réactif spécialisé qui inhibe la formation d'une couche de composé fer-nitrure fragile, largement connue sous le nom de « couche blanche ». En abaissant considérablement le potentiel d'azote par rapport aux mélanges standard, ce rapport spécifique déplace l'objectif du processus de la formation d'un revêtement de surface vers la création d'une zone de diffusion profonde et robuste.

Idée clé : Ce mélange de gaz est un choix d'ingénierie conçu pour privilégier l'intégrité structurelle par rapport à la dureté de surface maximale. En empêchant la formation d'une couche blanche continue, le processus utilise des éléments d'alliage pour améliorer la résistance à la fatigue et la résistance aux chocs, éliminant ainsi efficacement le risque de délaminage de surface sous contrainte.

Contrôle du potentiel d'azote

La fonction d'une faible teneur en azote

Dans la nitruration plasma standard, les rapports d'azote sont souvent plus élevés (par exemple, 30%) pour construire une couche de composé dure.

Cependant, un rapport d'azote de 5% crée un potentiel d'azote considérablement plus faible.

Cette atmosphère d'azote « affamée » empêche la saturation requise pour former une couche continue de fer-nitrure à la surface.

Le rôle d'une forte teneur en hydrogène

Alors que l'azote fournit l'élément de durcissement, l'hydrogène agit comme agent de nettoyage et de réduction.

Avec une concentration d'hydrogène de 95%, l'atmosphère réduit agressivement les oxydes de surface.

Cela garantit que la surface de la pièce reste chimiquement propre, permettant à l'azote limité disponible de diffuser uniformément dans le réseau métallique plutôt que de s'accumuler en surface.

Ciblage de la couche de diffusion

Contourner la couche blanche

La « couche blanche » est une zone de composé dure mais fragile qui se forme à la surface extérieure des pièces nitrurées.

L'utilisation du mélange 5% N2 / 95% H2 inhibe efficacement la formation de cette couche continue.

Ceci est essentiel pour les applications où la fragilité de la couche blanche pourrait entraîner des fissures ou des défaillances sous des charges à fort impact.

Amélioration de la résistance à la fatigue

Au lieu de construire une croûte de surface, ce mélange favorise le développement d'une couche de diffusion profonde.

Dans cette zone, les atomes d'azote interagissent avec les éléments d'alliage de l'acier pour fournir un renforcement.

Ce mécanisme de renforcement profond améliore considérablement la résistance à la fatigue et la résistance aux chocs du composant sans créer de limite distincte susceptible de se décoller ou de s'écailler.

Comprendre les compromis

Résistance vs Résistance à l'usure

Il est essentiel de comprendre que ce mélange de gaz est un compromis calculé.

En supprimant la couche blanche, vous sacrifiez la dureté de surface extrême et les propriétés tribologiques (usure) qu'une couche de composé épaisse fournit.

Ce mélange n'est pas idéal pour les pièces nécessitant une résistance maximale à l'abrasion, mais plutôt pour celles soumises à des contraintes mécaniques cycliques.

Précision du processus

L'utilisation d'un mélange d'azote aussi pauvre nécessite un contrôle précis du processus.

Les variations du débit de gaz ou de la densité du plasma peuvent affecter l'uniformité de la couche de diffusion.

Par conséquent, le système de contrôle des gaz doit réguler le rapport avec précision pour maintenir le potentiel d'azote souhaité tout au long du cycle.

Faire le bon choix pour votre objectif

Lors de la sélection de votre rapport de gaz pour la nitruration plasma, alignez le mélange sur les exigences mécaniques du composant final.

- Si votre objectif principal est la résistance à la fatigue : Utilisez le mélange 5% N2 / 95% H2 pour inhiber la couche blanche et maximiser la profondeur et la ténacité de la zone de diffusion.

- Si votre objectif principal est la résistance à l'usure : Optez pour un rapport d'azote plus élevé (par exemple, 25-30% N2) pour encourager la formation d'une couche de composé dure et protectrice.

Sélectionnez ce mélange riche en hydrogène lorsque vous avez besoin d'une pièce capable de fléchir et de supporter des charges cycliques sans risque de fissuration de surface.

Tableau récapitulatif :

| Composant gazeux | Pourcentage | Fonction principale |

|---|---|---|

| Azote (N2) | 5% | Fournit un potentiel de nitruration contrôlé pour prévenir les couches de composé fragiles. |

| Hydrogène (H2) | 95% | Agit comme agent réducteur pour nettoyer les oxydes de surface et assurer une diffusion uniforme. |

| Couche cible | Zone de diffusion | Renforce profondément le réseau métallique pour améliorer l'intégrité structurelle et la durée de vie en fatigue. |

| Couche supprimée | Couche blanche | Inhibe la croûte de fer-nitrure dure mais fragile pour prévenir le délaminage de surface. |

Optimisez votre processus de nitruration plasma avec KINTEK

Un contrôle précis des gaz est essentiel pour obtenir l'équilibre parfait entre la résistance à la fatigue et la dureté de surface. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de fours de laboratoire haute température, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins métallurgiques uniques.

Prêt à améliorer vos propriétés matérielles et à éliminer les fissures de surface ? Contactez KINTEK dès aujourd'hui pour consulter nos experts et trouver la solution thermique de haute précision idéale pour votre laboratoire ou votre ligne de production.

Guide Visuel

Références

- Magdalena Mokrzycka, Maciej Pytel. The influence of plasma nitriding process conditions on the microstructure of coatings obtained on the substrate of selected tool steels. DOI: 10.7862/rm.2024.1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Fours de frittage par étincelage et plasma SPS

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Pourquoi est-il nécessaire de sécher soigneusement les matières premières de biomasse avant de commencer une expérience de pyrolyse ? Améliorer les rendements

- Pourquoi un système de contrôle précis de la température est-il essentiel pour la carbonisation du bois ? Obtenir une fidélité de forme parfaite

- Comment l'équipement de refroidissement rapide à l'eau contribue-t-il à la stabilité de l'agent moussant dans les précurseurs de mousse d'aluminium ?

- Pourquoi faut-il introduire du gaz d'argon de haute pureté pour les composites à matrice d'aluminium ? Assurez le succès du frittage avec KINTEK

- Comment fonctionne un four de laboratoire ? Maîtrisez les mécanismes de chauffage pour votre laboratoire

- Pourquoi utilise-t-on un four de précision pour sécher les noyaux de cerise lavés ? Optimisez la production de charbon actif

- Quelle est la fonction d'un environnement de chauffage stable et de l'éthylène glycol dans la synthèse de nanoparticules d'or ? Atteindre la précision

- Quel est le but du pré-cuisson des substrats de saphir ? Maîtriser la planéité atomique pour une croissance de couches minces supérieure