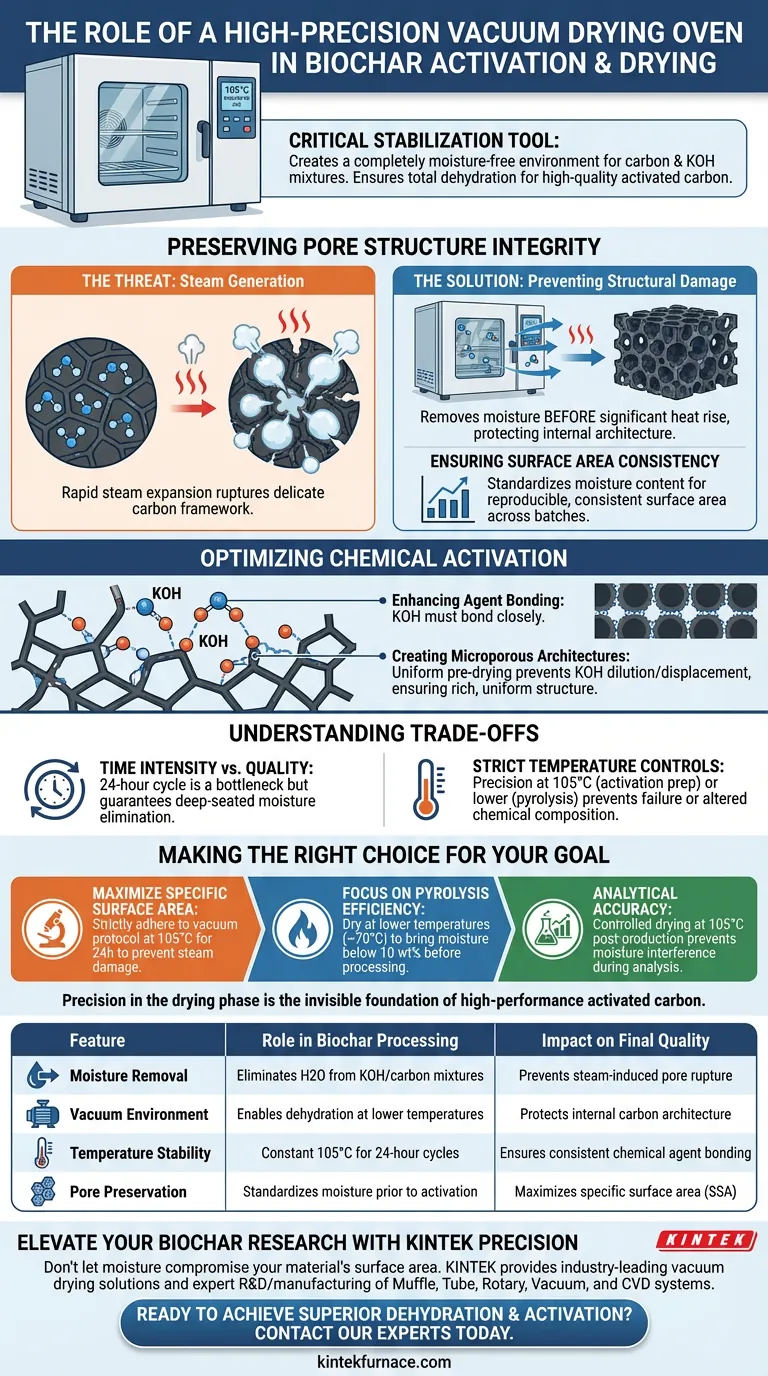

Une étuve de séchage sous vide de haute précision sert d'outil de stabilisation essentiel dans le processus de production de biochar, spécialement conçue pour créer un environnement totalement exempt d'humidité pour les mélanges de carbone et d'hydroxyde de potassium (KOH). En maintenant un état de vide à 105°C pendant 24 heures, l'étuve assure une déshydratation totale, préalable à l'obtention de charbon actif de haute qualité.

La fonction principale de l'étuve est d'éliminer l'humidité pour éviter la formation incontrôlée de vapeur lors de l'activation à haute température. Cette étape est non négociable pour protéger la structure poreuse du biochar et garantir la cohérence de sa surface spécifique.

Préservation de l'intégrité de la structure poreuse

La menace de la production de vapeur

Lorsque les mélanges de biochar entrent dans le processus d'activation à haute température, toute humidité résiduelle se convertit instantanément en vapeur. Cette expansion rapide peut rompre le cadre carboné délicat.

Prévention des dommages structurels

L'étuve de séchage sous vide élimine ce risque en extrayant l'humidité *avant* que la chaleur n'augmente significativement. Cela protège l'architecture interne du matériau, empêchant l'effondrement ou la distorsion des pores.

Assurer la cohérence de la surface spécifique

Pour le charbon actif, la surface spécifique est une métrique de performance clé. En standardisant la teneur en humidité avant l'activation, l'étuve garantit que les mesures de surface spécifique résultantes sont reproductibles et cohérentes entre les différents lots.

Optimisation du processus d'activation chimique

Amélioration des liaisons de l'agent

Lors de l'activation chimique, l'agent activant (spécifiquement le KOH) doit se lier étroitement au cadre du biochar.

Création d'architectures microporeuses

Un pré-séchage uniforme garantit que le KOH n'est pas dilué ou déplacé par des poches d'eau. Cette interaction étroite est essentielle pour générer une structure microporeuse riche et uniforme lors de la phase de cuisson ultérieure.

Comprendre les compromis

Intensité temporelle vs Qualité

L'utilisation d'une étuve sous vide de haute précision est un processus long, nécessitant généralement un cycle complet de 24 heures. Bien que cela crée un goulot d'étranglement par rapport aux méthodes de séchage rapides, c'est le seul moyen de garantir l'élimination de l'humidité profondément ancrée sans déclencher de réactions chimiques prématurées.

Contrôles de température stricts

La précision est requise ; les températures doivent être maintenues spécifiquement (par exemple, 105°C pour la préparation à l'activation ou plus bas pour la pré-pyrolyse). S'écarter de ces points de consigne peut soit ne pas éliminer suffisamment d'humidité, soit modifier involontairement la composition chimique de la biomasse avant le début du traitement principal.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre traitement du biochar, alignez votre stratégie de séchage sur votre objectif spécifique :

- Si votre objectif principal est de maximiser la surface spécifique : Respectez strictement le protocole sous vide à 105°C pendant 24 heures pour éviter les dommages aux pores induits par la vapeur.

- Si votre objectif principal est l'efficacité de la pyrolyse : Assurez-vous que la biomasse est séchée à des températures plus basses (environ 70°C) pour ramener la teneur en humidité en dessous de 10 % en poids avant le traitement.

- Si votre objectif principal est la précision analytique : Utilisez un séchage contrôlé à 105°C après la production pour éviter les interférences d'humidité lors de l'analyse des composants et des expériences d'adsorption.

La précision de la phase de séchage est le fondement invisible d'un charbon actif haute performance.

Tableau récapitulatif :

| Caractéristique | Rôle dans le traitement du biochar | Impact sur la qualité finale |

|---|---|---|

| Élimination de l'humidité | Élimine H2O des mélanges KOH/carbone | Prévient la rupture des pores induite par la vapeur |

| Environnement sous vide | Permet la déshydratation à des températures plus basses | Protège l'architecture interne du carbone |

| Stabilité de la température | 105°C constants pendant des cycles de 24 heures | Assure une liaison cohérente de l'agent chimique |

| Préservation des pores | Standardise l'humidité avant l'activation | Maximise la surface spécifique (SS) |

Élevez votre recherche sur le biochar avec la précision KINTEK

Ne laissez pas l'humidité compromettre la surface spécifique de votre matériau. KINTEK fournit des solutions de séchage sous vide de pointe, ainsi que notre R&D experte et notre fabrication de systèmes Muffle, Tube, Rotatif, sous vide et CVD. Que vous développiez des architectures microporeuses ou que vous mettiez à l'échelle la pyrolyse, nos fours de laboratoire haute température personnalisables garantissent la précision dont votre recherche a besoin.

Prêt à obtenir des résultats de déshydratation et d'activation supérieurs ?

Contactez nos experts dès aujourd'hui pour trouver la solution thermique parfaite pour les besoins uniques de votre laboratoire.

Guide Visuel

Références

- Zitong Zhuang, Hui Jin. Preparation of biochar adsorption material from walnut shell by supercritical CO2 pretreatment. DOI: 10.1007/s42773-024-00302-9

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quels sont les principaux avantages des fours continus ? Boostez l'efficacité et réduisez les coûts dans la production de masse

- Quel type d'environnement un four sous vide poussé crée-t-il ? Obtenez pureté et précision dans le traitement thermique

- Quels sont les signes qu'une zone chaude de four sous vide doit être remplacée ? Évitez les temps d'arrêt coûteux et assurez la qualité

- Quels sont les avantages de l'utilisation d'un four de séchage sous vide à température constante pour le phosphate de fer ? Assurer la pureté de la batterie

- Comment le graphite contribue-t-il à l'efficacité énergétique des fours sous vide ? Obtenez un chauffage plus rapide et plus uniforme

- Quelles sont les exigences d'environnement de travail pour un four à vide ? Assurez la sécurité et la pureté de votre laboratoire

- Comment la cémentation sous vide améliore-t-elle la qualité de surface ? Obtenez des pièces propres et très résistantes.

- Comment fonctionne un four de frittage sous pression moderne ? Débloquez des matériaux à haute densité avec précision