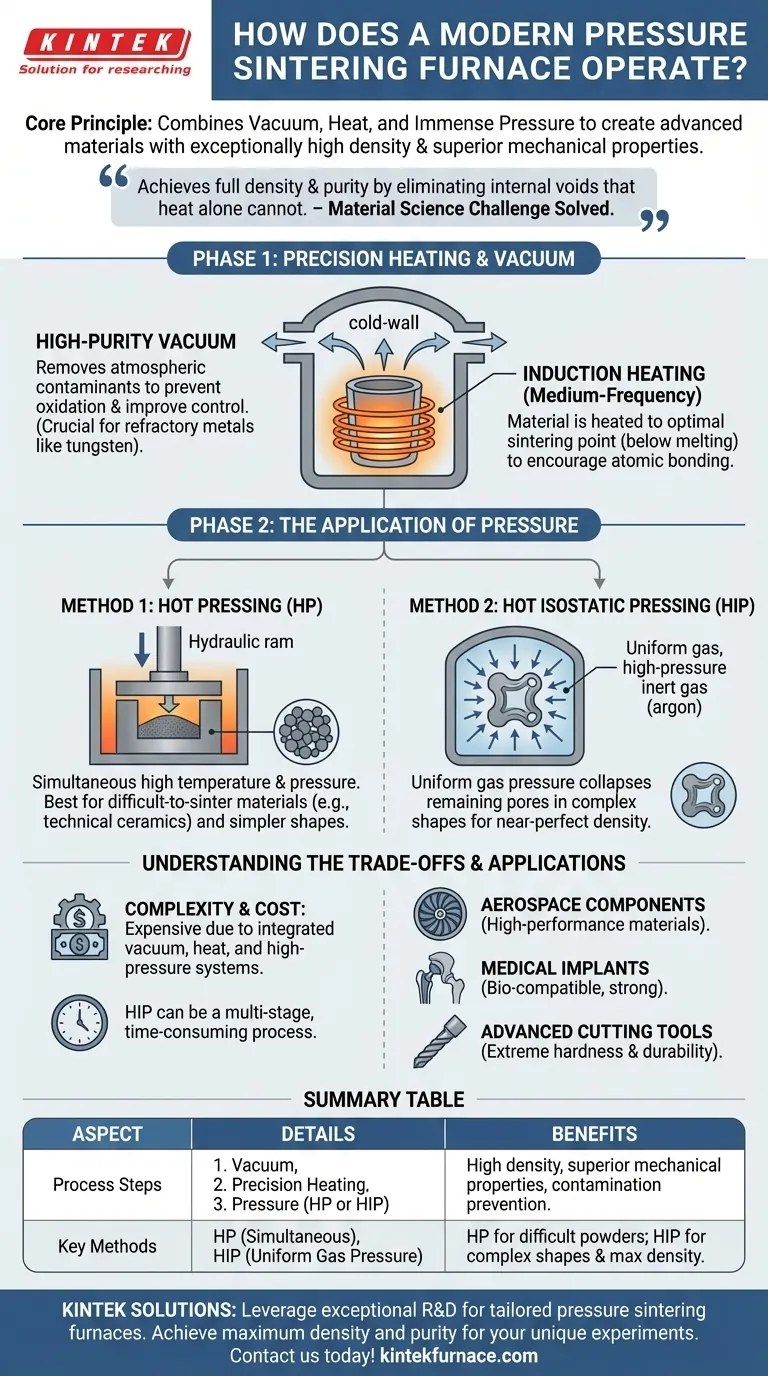

À la base, un four de frittage sous pression moderne fonctionne selon une séquence contrôlée : il chauffe d'abord les matériaux sous un vide de haute pureté pour éviter la contamination, puis applique une pression immense pour les compacter et les solidifier. Cette combinaison de vide, de chaleur et de pression permet la création de matériaux avancés avec une densité exceptionnellement élevée et des propriétés mécaniques supérieures qu'il est impossible d'obtenir par le seul chauffage.

Le défi fondamental en science des matériaux est d'atteindre une densité et une pureté complètes. Un four de frittage sous pression y parvient en éliminant systématiquement les contaminants atmosphériques avec un vide avant d'utiliser des températures élevées et une pression immense pour forcer physiquement les particules de matière à s'agglomérer, éliminant ainsi les vides internes.

Le principe fondamental : Pourquoi le frittage a besoin de pression

Qu'est-ce que le frittage ?

Le frittage est un processus où un matériau en poudre est chauffé à une température juste en dessous de son point de fusion. À cette température, les atomes des particules diffusent à travers les limites des particules adjacentes, les fusionnant en un morceau solide.

L'objectif est de créer un objet solide et dense à partir d'une poudre. Cependant, le frittage traditionnel (utilisant la chaleur seule) laisse souvent derrière lui de petits vides ou pores, ce qui peut compromettre la résistance et les performances du matériau final.

Le rôle du vide

La première étape critique dans un four moderne est la création d'un vide de haute pureté. L'extraction des gaz atmosphériques de la chambre remplit deux objectifs vitaux.

Premièrement, elle prévient l'oxydation et la contamination. De nombreux matériaux avancés, en particulier les métaux réfractaires comme le tungstène, réagissent avec l'oxygène à haute température, dégradant leur qualité. Un vide garantit que le matériau reste pur.

Deuxièmement, elle améliore le contrôle du processus. L'élimination de l'air permet un environnement de chauffage plus stable et prévisible, conduisant à un produit final plus cohérent et fiable.

Décomposition du four moderne : Un processus étape par étape

Un four de frittage sous pression moderne est un récipient sophistiqué à "paroi froide". Cela signifie que le corps du four lui-même est activement refroidi tandis que seuls les éléments chauffants internes et la pièce à travailler deviennent extrêmement chauds, permettant une gestion thermique précise.

Phase 1 : Chauffage de précision

Une fois le vide établi, le matériau est chauffé. Cela est généralement fait en utilisant une méthode comme le chauffage par induction à moyenne fréquence, où un puissant champ magnétique chauffe un creuset (souvent en tungstène ou en graphite) qui rayonne ensuite la chaleur vers la pièce à travailler.

La température est soigneusement élevée jusqu'au point de frittage optimal du matériau, suffisamment chaude pour favoriser la liaison atomique mais pas assez chaude pour le faire fondre.

Phase 2 : L'application de pression

C'est l'étape déterminante du processus. La pression est utilisée pour fermer physiquement les vides internes que la chaleur seule ne peut éliminer. Il existe deux méthodes principales pour appliquer cette pression.

Pressage à chaud (HP) : Dans cette méthode, une température et une pression élevées sont appliquées simultanément. Un vérin physique appuie sur la poudre de matériau à l'intérieur d'une matrice pendant qu'elle est chauffée. C'est particulièrement efficace pour les matériaux comme les céramiques qui sont difficiles à fusionner.

Pressage isostatique à chaud (HIP) : C'est une approche plus courante pour atteindre une densité quasi parfaite. Le matériau est d'abord fritté sous vide (ou à basse pression) jusqu'à une densité initiale. Ensuite, le four est rempli d'un gaz inerte à haute pression (comme l'argon). Cette pression immense et uniforme ferme tous les pores internes restants, résultant en une pièce entièrement dense.

Comprendre les compromis

Complexité et coût

Ces fours sont des systèmes très complexes qui intègrent la technologie du vide, l'ingénierie des hautes températures et les systèmes hydrauliques ou gaziers à haute pression. Cette nature interdisciplinaire les rend coûteux à acquérir, à utiliser et à entretenir.

Pressage à chaud vs. Pressage isostatique à chaud

Le Pressage à chaud est excellent pour compacter les poudres qui résistent au frittage, mais il est souvent limité aux formes plus simples en raison de l'utilisation d'une matrice physique et d'un vérin.

Le Pressage isostatique à chaud (HIP) peut être appliqué à des formes complexes car la pression gazeuse est uniforme (isostatique) dans toutes les directions. Cependant, c'est un processus multi-étapes et il peut prendre plus de temps.

Adaptabilité aux matériaux

Bien que transformateur, le frittage sous pression n'est pas une solution universelle. Il est le plus bénéfique pour les matériaux de haute performance où l'atteinte d'une densité et d'une pureté maximales est essentielle à la fonction, comme dans les composants aérospatiaux, les implants médicaux et les outils de coupe avancés. Pour les applications moins exigeantes, le frittage conventionnel peut suffire.

Faire le bon choix pour votre objectif

Lorsque vous considérez cette technologie, votre objectif final dicte la meilleure approche.

- Si votre objectif principal est d'atteindre la densité théorique maximale dans des pièces complexes : Le processus en deux étapes de frittage sous vide suivi du pressage isostatique à chaud (HIP) est la méthode définitive.

- Si votre objectif principal est de consolider des poudres difficiles à fritter comme les céramiques techniques : La méthode de pressage à chaud (HP), qui applique une pression pendant le chauffage, est souvent le choix le plus efficace.

- Si votre objectif principal est d'assurer la plus haute pureté des matériaux : L'étape du vide est l'élément le plus critique, car elle élimine le risque d'oxydation et de contamination pendant le cycle à haute température.

En maîtrisant l'interaction du vide, de la chaleur et de la pression, ces fours permettent aux ingénieurs de concevoir et de créer des matériaux aux propriétés jusqu'alors inatteignables.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Étapes du processus | 1. Création du vide pour la pureté 2. Chauffage de précision 3. Application de pression (HP ou HIP) |

| Méthodes clés | Pressage à chaud (HP) : Chaleur et pression simultanées Pressage isostatique à chaud (HIP) : Pression de gaz uniforme pour les formes complexes |

| Avantages | Haute densité, propriétés mécaniques supérieures, prévention de la contamination |

| Applications | Composants aérospatiaux, implants médicaux, outils de coupe avancés |

Prêt à améliorer vos projets de science des matériaux avec des solutions avancées de fours à haute température ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir aux divers laboratoires des fours de frittage sous pression sur mesure, y compris des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour atteindre une densité et une pureté maximales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent propulser vos innovations !

Guide Visuel

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quel est le principe de fonctionnement d'un four à tube sous vide ? Maîtriser le traitement de haute température avec précision

- Quelles sont les applications industrielles et de recherche des fours tubulaires ? Découvrez des solutions de traitement thermique précises

- Quelle est l'importance des fours à porcelaine dans la recherche universitaire et scientifique ? Libérez l'innovation grâce à un contrôle précis de la haute température

- Pourquoi un four à tube sous vide de haute précision est-il essentiel pour le graphène CVD ? Maîtriser le contrôle de la croissance et la pureté

- Quelle est la fonction principale des tubes scellés en quartz de haute pureté ? Maîtriser la synthèse d'alliages Sb-Te avec un isolement de précision