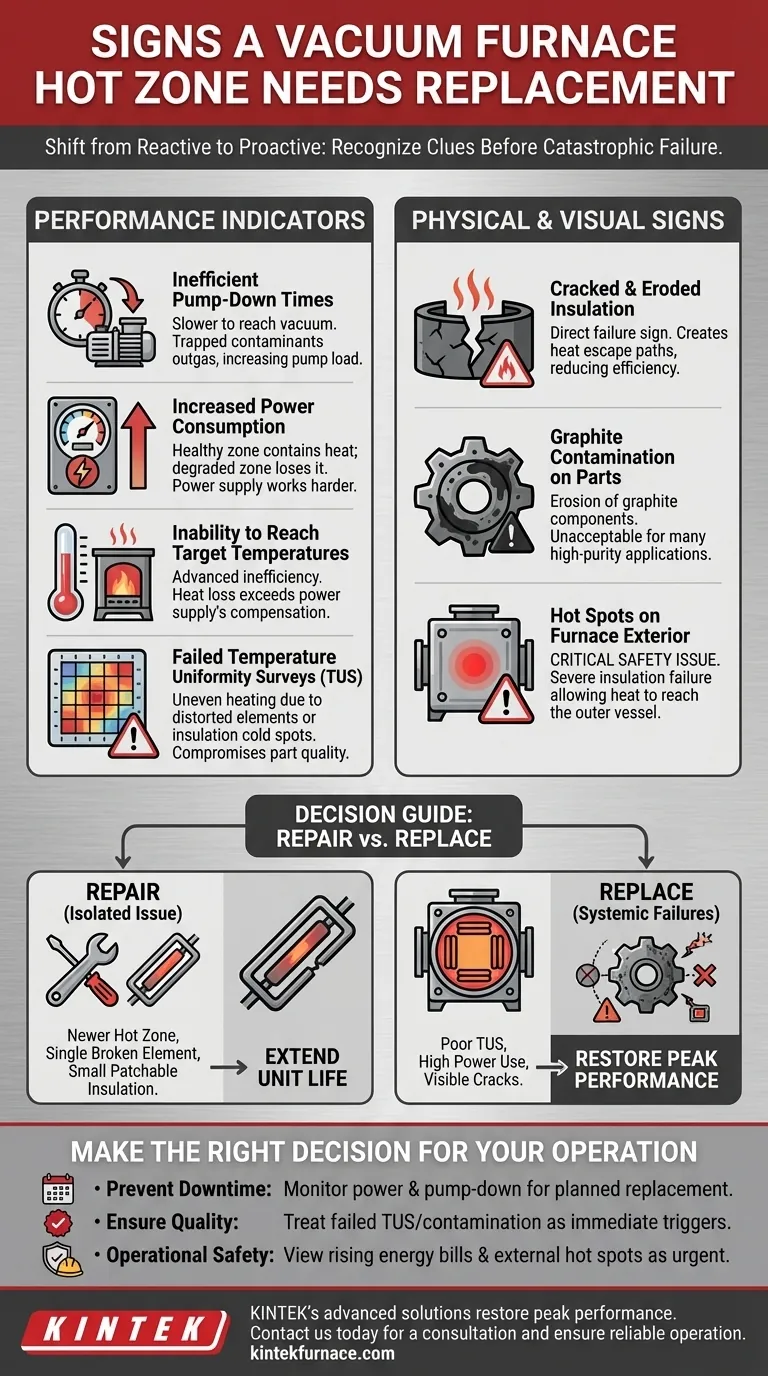

Reconnaître les signes d'une zone chaude défaillante est essentiel pour prévenir les temps d'arrêt coûteux et garantir la qualité des produits. Les indicateurs les plus courants sont une baisse des performances — tels que des temps de pompage plus longs et des difficultés à atteindre la température — et une dégradation physique visible, comme une isolation fissurée ou une contamination sur les pièces finies. Ces symptômes indiquent une perte d'efficacité thermique et d'intégrité structurelle au sein du cœur du four.

Une zone chaude défaillante ne tombe que rarement en panne subitement. Au lieu de cela, elle fournit une série d'indices de performance et physiques. En comprenant ces signes, vous pouvez passer d'une réparation réactive à une stratégie proactive, en planifiant le remplacement selon vos conditions plutôt qu'en réponse à une défaillance catastrophique.

Comprendre les causes profondes de la défaillance de la zone chaude

Une zone chaude de four sous vide est le cœur isolé et à haute température contenant les éléments chauffants et la charge de travail. Elle est conçue pour des conditions extrêmes, mais ces mêmes conditions entraînent inévitablement sa dégradation au fil du temps.

Les composants principaux et leur rôle

La zone chaude est généralement construite à partir de matériaux comme le graphite ou des métaux réfractaires tels que le molybdène et le tungstène. Ses composants principaux sont les éléments chauffants qui génèrent de la chaleur et le paquet d'isolation qui la contient, assurant l'uniformité de la température et protégeant la paroi extérieure du four.

Les effets inévitables de la chaleur et du temps

Chaque cycle thermique contribue à l'usure. Le graphite peut s'éroder et dégazer, les panneaux isolants peuvent devenir cassants et se fissurer, et les éléments métalliques peuvent se déformer, s'affaisser ou devenir fragiles. Cette dégradation progressive est la cause profonde de tous les symptômes liés aux performances.

Indicateurs de performance clés d'une zone chaude défaillante

Le suivi des données de performance du four est le moyen le plus efficace d'identifier un problème en développement. Une baisse de ces métriques clés est un signal clair que la zone chaude perd son efficacité.

Symptôme : Temps de pompage inefficaces

Si votre four prend progressivement plus de temps pour atteindre le niveau de vide requis, cela peut être un signe de contamination interne. Une isolation fissurée ou dégradée peut piéger l'humidité et d'autres contaminants, qui dégazeront ensuite pendant le cycle de pompage, augmentant la charge sur vos pompes à vide.

Symptôme : Consommation d'énergie accrue

Une zone chaude saine est très efficace pour contenir l'énergie thermique. À mesure que l'isolation se dégrade, plus de chaleur s'échappe de la zone de travail et rayonne vers la paroi froide du four. Votre alimentation électrique doit travailler plus dur et consommer plus d'énergie pour compenser cette perte de chaleur et maintenir la température de consigne.

Symptôme : Incapacité à atteindre les températures cibles

C'est un stade avancé d'inefficacité. Si la perte de chaleur du système devient si importante que l'alimentation électrique ne peut pas compenser, le four aura du mal ou échouera à atteindre ses températures de fonctionnement maximales ou même standard.

Symptôme : Enquêtes d'uniformité de température (TUS) échouées

Un TUS échoué est un indicateur sans ambiguïté d'un problème. Cela signifie que la zone chaude ne peut plus fournir un chauffage uniforme. Cela est souvent causé par des éléments chauffants affaissés ou déformés, ou une défaillance localisée de l'isolation créant des points froids dans la zone de travail, compromettant directement la qualité des pièces.

Signes physiques et visuels de dégradation

Alors que les données de performance offrent des avertissements précoces, une inspection visuelle fournit une preuve définitive d'usure. Ces signes sont souvent la justification finale d'un remplacement complet.

Symptôme : Fissures et érosion de l'isolation

Des fissures visibles, un écaillage ou une érosion du feutre de graphite ou de l'isolation en panneaux sont un signe direct de défaillance. Ces brèches créent des chemins pour que la chaleur s'échappe, réduisant considérablement l'efficacité et l'uniformité.

Symptôme : Contamination par le graphite sur les pièces

Si vous trouvez un film noir et fuligineux sur vos pièces après un cycle, cela est probablement dû à l'érosion des composants en graphite à l'intérieur de la zone chaude. Pour de nombreuses applications, en particulier dans les domaines médical et aérospatial, cette contamination est inacceptable.

Symptôme : Points chauds sur l'extérieur du four

Un point chaud sur la coque extérieure du four est un problème de sécurité et de fonctionnement critique. Cela signifie que l'isolation a tellement échoué qu'une chaleur importante atteint la cuve refroidie par eau, indiquant une grave brèche dans l'intégrité de la zone chaude. Cela nécessite une attention immédiate.

Comprendre les compromis : Réparation vs Remplacement

Lorsqu'un problème est identifié, la décision n'est pas toujours un simple remplacement. Vous devez peser les coûts et les avantages d'une réparation partielle par rapport à une reconstruction complète.

Le cas de la réparation partielle

Pour une zone chaude plus récente avec un problème isolé, une réparation peut être rentable. Le remplacement d'un seul élément chauffant cassé ou le rapiéçage d'une petite section d'isolation endommagée peut prolonger la durée de vie de l'unité si les composants environnants sont toujours en bon état.

Le point de basculement pour un remplacement complet

Une réparation devient irréalisable lorsque vous êtes confronté à de multiples défaillances systémiques. Si vous avez de mauvais résultats TUS, une consommation d'énergie élevée, et des fissures visibles dans l'isolation, vous menez probablement une bataille perdue d'avance. Un remplacement complet de la zone chaude restaure le four à ses spécifications de performance et d'efficacité d'origine, réinitialisant efficacement l'horloge de sa durée de vie opérationnelle.

Prendre la bonne décision pour votre opération

Utilisez ces indicateurs pour aligner votre stratégie de maintenance avec vos objectifs commerciaux les plus critiques.

- Si votre objectif principal est de prévenir les temps d'arrêt imprévus : Surveillez de manière proactive la consommation d'énergie et les temps de pompage pour prédire les défaillances et planifier un remplacement lors de la maintenance prévue.

- Si votre objectif principal est d'assurer la qualité des produits : Traitez un TUS échoué ou tout signe de contamination des pièces comme un déclencheur non négociable pour une inspection et une action immédiates de la zone chaude.

- Si votre objectif principal est la sécurité et l'efficacité opérationnelles : Considérez l'augmentation des factures d'énergie et surtout tout point chaud externe comme des signaux urgents que l'intégrité de la zone chaude est compromise et nécessite une enquête.

En apprenant à interpréter ces signes, vous transformez la maintenance de la zone chaude d'une crise réactive en un processus stratégique et contrôlé.

Tableau récapitulatif :

| Type de signe | Indicateurs clés | Ce que cela signifie |

|---|---|---|

| Performance | Temps de pompage plus longs, consommation d'énergie accrue, TUS échoué | Perte d'efficacité thermique et d'uniformité de température |

| Physique | Isolation fissurée, contamination par le graphite sur les pièces, points chauds sur l'extérieur du four | Dégradation structurelle et risque pour la sécurité |

| Point de décision | Problème unique vs défaillances systémiques multiples | Guide la stratégie de réparation vs remplacement complet |

Votre four sous vide présente-t-il des signes de défaillance de la zone chaude ? N'attendez pas qu'une panne catastrophique n'affecte votre productivité et la qualité de vos produits. Les solutions de fours haute température avancées de KINTEK, y compris nos Fours sous vide et à atmosphère, sont soutenues par une R&D exceptionnelle et de profondes capacités de personnalisation. Nous pouvons fournir une zone chaude de remplacement robuste, adaptée à vos exigences opérationnelles spécifiques, restaurant les performances et l'efficacité maximales. Contactez nos experts dès aujourd'hui pour une consultation et assurez le fonctionnement fiable de votre four.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels types d'éléments chauffants au disiliciure de molybdène sont disponibles ? Choisissez le bon élément pour vos besoins à haute température

- Quelles sont les principales applications des éléments chauffants en MoSi2 dans la recherche ? Obtenez un contrôle fiable des hautes températures pour la synthèse de matériaux

- Comment les éléments chauffants à haute température peuvent-ils être personnalisés pour différentes applications ? Adaptez les éléments pour des performances optimales

- Quelle est la plage de température pour les éléments chauffants en MoSi2 ? Maximiser la durée de vie dans les applications à haute température

- Quelles sont les principales applications des éléments chauffants au disiliciure de molybdène (MoSi2) dans les fours ? Atteignez l'excellence à haute température