À la base, la cémentation sous vide améliore la qualité de surface en modifiant fondamentalement l'environnement dans lequel le traitement thermique a lieu. En éliminant l'oxygène et les autres contaminants atmosphériques, le processus élimine la cause profonde des défauts de surface courants tels que l'oxydation et la décarburation, ce qui permet d'obtenir une finition propre et brillante et une intégrité métallurgique supérieure.

L'idée essentielle est que la cémentation traditionnelle lutte contre une atmosphère hostile, tandis que la cémentation sous vide élimine complètement l'atmosphère. Cela empêche non seulement la calamine de surface visible, mais aussi les défauts microscopiques, sous la surface, qui compromettent les performances mécaniques et la durée de vie en fatigue d'un composant.

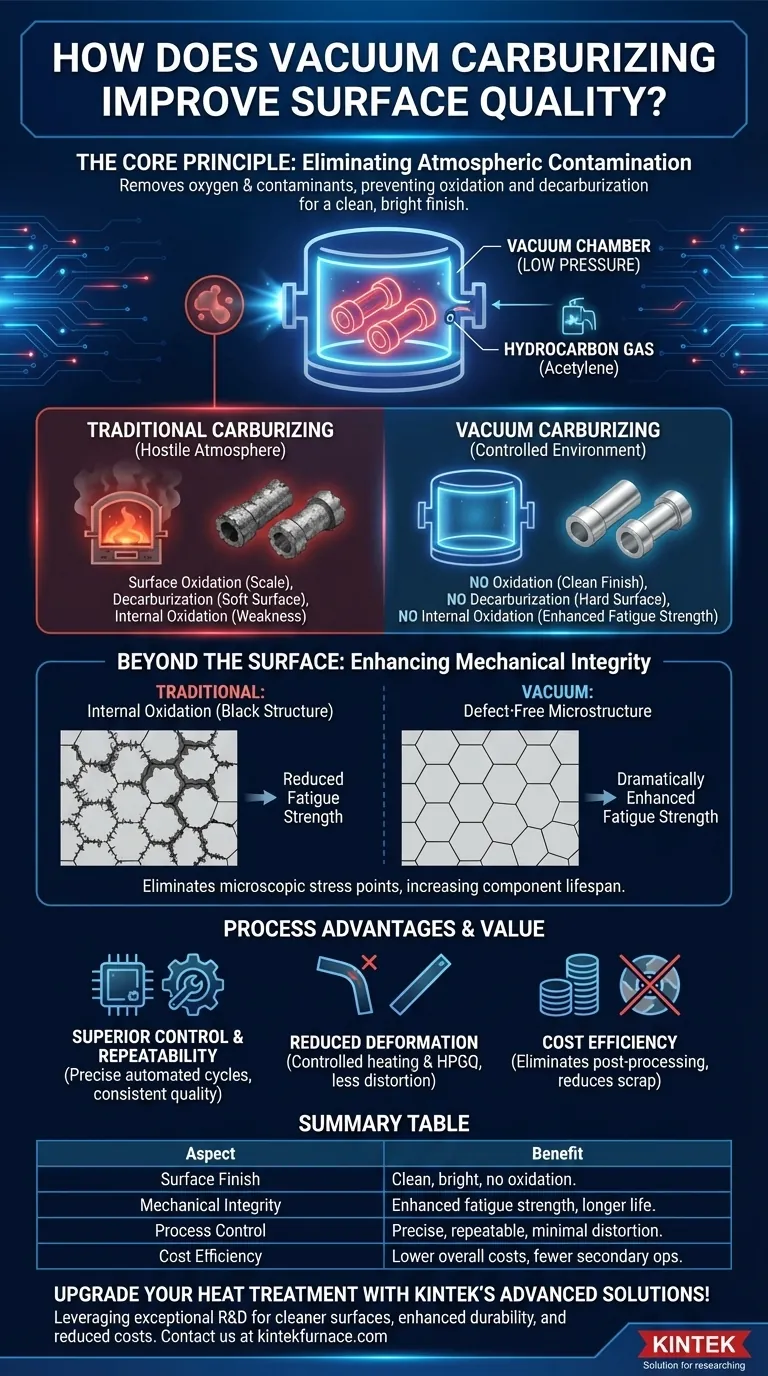

Le principe fondamental : Éliminer la contamination atmosphérique

L'avantage principal de la cémentation sous vide découle de la réalisation du processus dans un environnement contrôlé à basse pression. Cela empêche les réactions chimiques indésirables entre la surface métallique chauffée et l'atmosphère environnante.

Qu'est-ce que la cémentation sous vide ?

La cémentation sous vide, également connue sous le nom de cémentation basse pression (CBP), est un processus de durcissement de surface. Les pièces sont chauffées à des températures élevées — généralement entre 870 et 1070 °C (1600 et 1950 °F) — à l'intérieur d'une chambre à vide.

Un gaz hydrocarbure, le plus souvent de l'acétylène, est ensuite introduit à très basse pression. Le gaz se décompose, permettant au carbone de diffuser dans la surface de l'acier et de former une couche dure et résistante à l'usure, ou « cémentation ».

Prévention de l'oxydation de surface

Lors des traitements thermiques traditionnels, les températures élevées provoquent la réaction de la surface métallique avec l'oxygène de l'air, formant une couche sombre et rugueuse de calamine d'oxyde.

Parce que la cémentation sous vide élimine l'oxygène, cette réaction ne peut pas se produire. Il en résulte une pièce qui conserve son éclat métallique d'origine et une finition de surface brillante et lisse, éliminant le besoin de nettoyage ou de polissage ultérieur.

Prévention de la décarburation

La décarburation est la perte de carbone de la surface de l'acier, qui peut se produire dans les fours atmosphériques. Cela rend la surface plus douce que prévu, réduisant la résistance à l'usure.

L'environnement précisément contrôlé de la cémentation sous vide garantit l'absence d'agents réactifs susceptibles d'extraire le carbone de l'acier, préservant ainsi l'intégrité chimique de la surface.

Au-delà de la surface : Améliorer l'intégrité mécanique

Les avantages de la cémentation sous vide s'étendent bien au-delà de la surface visible, affectant directement les propriétés structurelles et mécaniques du composant.

L'élimination de l'oxydation interne

Un défaut important de la cémentation gazeuse conventionnelle est l'oxydation intergranulaire ou interne. L'oxygène pénètre le long des joints de grains de l'acier, formant des réseaux d'oxydes juste sous la surface.

Ce défaut, souvent appelé « structure noire », agit comme une série de points de contrainte microscopiques, réduisant sévèrement la résistance à la fatigue du matériau. La cémentation sous vide empêche complètement la formation de ce défaut.

L'impact direct sur la résistance à la fatigue

En éliminant à la fois l'oxydation superficielle et interne, la cémentation sous vide produit une microstructure plus propre et plus uniforme.

Cette couche de surface exempte de défauts améliore considérablement la résistance à la fatigue du composant. Les pièces deviennent plus fiables et ont une durée de vie plus longue, ce qui est essentiel pour les applications de haute performance comme les engrenages et les roulements.

Comprendre les avantages et les compromis du processus

Bien que les avantages métallurgiques soient clairs, le processus lui-même offre des avantages distincts en termes de contrôle et de cohérence, bien qu'il comporte son propre ensemble de considérations.

Contrôle et répétabilité supérieurs

Le cycle complet de cémentation sous vide est géré par des microprocesseurs. Cela permet un contrôle et une surveillance précis de la température, de la pression et du débit de gaz.

Ce degré élevé d'automatisation réduit les erreurs humaines et les variables de processus, garantissant que chaque pièce d'un lot — et chaque lot ultérieur — reçoit un traitement extrêmement cohérent et répétable.

Déformation réduite pour les pièces complexes

Le vide permet des vitesses de chauffage très contrôlables. Cela minimise la différence de température entre la surface d'une pièce et son noyau, réduisant les contraintes thermiques et minimisant la distorsion.

De plus, la trempe est souvent effectuée avec du gaz haute pression (HPGQ) dans la même chambre à vide. Ce refroidissement contrôlé est moins sévère que la trempe à l'huile traditionnelle, réduisant davantage la déformation, en particulier dans les géométries complexes ou à parois minces. Cela réduit souvent le besoin d'un meulage coûteux après traitement.

Considération du coût et de la complexité

Les fours sous vide représentent un investissement en capital important, et les temps de cycle peuvent parfois être plus longs que pour les méthodes conventionnelles.

Cependant, ces coûts initiaux sont souvent compensés par l'élimination des étapes de post-traitement comme le grenaillage ou le meulage, la réduction des taux de rebut dus à la distorsion, et la performance et la durée de vie supérieures du produit final.

Faire le bon choix pour votre application

Le choix d'une méthode de cémentation dépend des exigences spécifiques de votre composant.

- Si votre objectif principal est une durée de vie maximale en fatigue et une fiabilité : La cémentation sous vide est le choix supérieur car l'élimination de l'oxydation interne se traduit directement par une longévité accrue des composants.

- Si votre objectif principal est le traitement de pièces complexes ou à parois minces : La cémentation sous vide offre une stabilité dimensionnelle inégalée grâce à ses cycles de chauffage et de trempe contrôlés, minimisant la distorsion et le travail après traitement.

- Si votre objectif principal est une finition propre et brillante sans opérations secondaires : Le processus produit intrinsèquement une surface exempte d'oxyde, ce qui le rend idéal pour les pièces où l'apparence finale est critique.

En fin de compte, le choix de la cémentation sous vide est une décision stratégique pour concevoir un composant de meilleure qualité, de la surface vers l'intérieur.

Tableau récapitulatif :

| Aspect | Avantage |

|---|---|

| Finition de surface | Élimine l'oxydation et la décarburation pour une finition propre et brillante |

| Intégrité mécanique | Empêche l'oxydation interne, améliorant la résistance à la fatigue et la durée de vie des composants |

| Contrôle du processus | Offre un traitement précis et répétable avec une distorsion minimale pour les pièces complexes |

| Efficacité des coûts | Réduit le besoin de post-traitement comme le meulage, réduisant les coûts globaux |

Améliorez votre processus de traitement thermique avec les solutions avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours haute température tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation poussée garantit un alignement précis avec vos besoins expérimentaux uniques, offrant des surfaces plus propres, une durabilité accrue des pièces et des coûts d'exploitation réduits. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours de cémentation sous vide sur mesure peuvent optimiser la qualité et l'efficacité de vos composants !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase