À la base, un four sous vide poussé crée un environnement exceptionnellement pur et chimiquement non réactif en éliminant la quasi-totalité des gaz atmosphériques. Cet espace inerte est essentiel pour les processus à haute température, car il empêche les réactions chimiques indésirables comme l'oxydation et élimine les sources de contamination qui compromettraient autrement l'intégrité du matériau traité.

Le véritable objectif d'un four sous vide poussé n'est pas simplement d'éliminer l'air, mais d'obtenir un contrôle absolu sur la chimie et le profil thermique d'un matériau. Il crée un environnement immaculé où la chaleur peut être appliquée sans introduire d'impuretés ni provoquer de réactions involontaires.

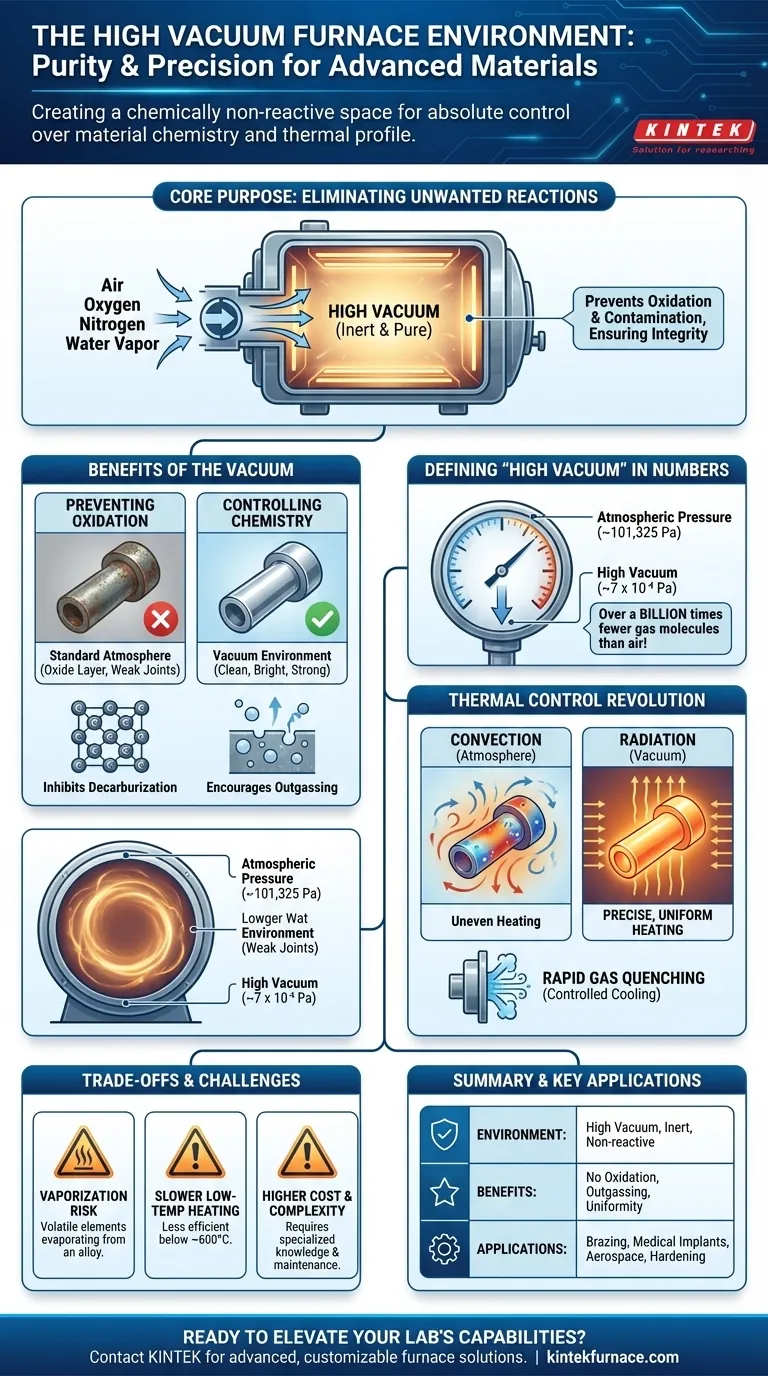

Le but du vide : Éliminer les réactions indésirables

La fonction première de la création d'un vide est d'éliminer les gaz – en particulier l'oxygène, l'azote et la vapeur d'eau – qui réagissent facilement avec les matériaux à des températures élevées. Dans une atmosphère standard, ces réactions sont inévitables.

Prévenir l'oxydation et la contamination

À hautes températures, la plupart des métaux réagiront instantanément avec l'oxygène, formant une couche d'oxyde à leur surface. Cela peut ruiner la finition de la pièce, affaiblir les joints brasés et altérer ses propriétés fondamentales.

Un environnement de vide poussé prive le processus de ces gaz réactifs, garantissant que les pièces sortent du four propres, brillantes et exemptes de contamination.

Contrôler la chimie des matériaux

Au-delà de la prévention des réactions de surface, un vide peut améliorer activement la pureté d'un matériau. Des processus comme la décarburation, où le carbone est indésirablement retiré de la surface d'un acier, sont complètement inhibés.

De plus, l'environnement à basse pression favorise le dégazage, un processus où les impuretés piégées et les gaz dissous à l'intérieur du matériau sont extraits, ce qui conduit à un produit fini plus pur et de meilleure qualité.

Définir le « vide poussé » en chiffres

Le terme « vide poussé » fait référence à un niveau de pression spécifique et mesurable. De nombreux fours industriels sous vide poussé fonctionnent à des pressions aussi basses que 7 x 10⁻⁴ Pascals (Pa).

Pour mettre cela en perspective, la pression atmosphérique standard est d'environ 101 325 Pa. L'environnement à l'intérieur du four contient donc plus d'un milliard de fois moins de molécules de gaz que l'air que nous respirons.

Au-delà de la chimie : L'impact sur le contrôle thermique

L'absence d'atmosphère gazeuse modifie fondamentalement la façon dont la chaleur se comporte, offrant des avantages significatifs pour un traitement thermique précis.

Permettre une uniformité de température précise

Dans un four normal, les courants d'air créent des points chauds et froids, un phénomène connu sous le nom de convection. Cela entraîne un chauffage inégal.

Dans le vide, le transfert de chaleur se produit principalement par rayonnement. C'est une méthode beaucoup plus directe et uniforme, permettant à la pièce entière – même les géométries complexes – d'atteindre la température cible avec une cohérence exceptionnelle.

Faciliter le chauffage et le refroidissement rapides

Puisqu'il n'y a pas d'air à chauffer ou à refroidir, l'énergie du four est concentrée presque entièrement sur la pièce. Cela se traduit par des vitesses de montée en température plus rapides et une utilisation plus efficace de l'énergie.

Lorsque le cycle de chauffage est terminé, l'introduction d'un gaz inerte comme l'argon ou l'azote peut être utilisée pour refroidir rapidement et uniformément la pièce dans un processus connu sous le nom de trempe gazeuse, tout en maintenant un environnement sans contamination.

Comprendre les compromis et les limitations

Bien que puissant, un environnement sous vide n'est pas sans défis. Comprendre ses limites est essentiel pour une mise en œuvre réussie.

Le défi de la vaporisation

À très basses pressions et hautes températures, certains éléments d'un alliage (comme le zinc dans le laiton ou le chrome dans certains aciers) peuvent se transformer directement en vapeur et être extraits par le système de vide. Ce phénomène, connu sous le nom de vaporisation, doit être géré avec soin pour maintenir la composition d'alliage souhaitée.

Limitations du transfert de chaleur

Bien que le rayonnement soit excellent pour l'uniformité à des températures élevées, il est moins efficace que la convection à des températures plus basses (en dessous d'environ 600°C / 1100°F). Cela peut parfois ralentir la phase de chauffage initiale d'un cycle de processus.

Coût et complexité

Les fours sous vide poussé sont des systèmes sophistiqués. Ils nécessitent un entretien plus rigoureux, des connaissances spécialisées pour fonctionner et ont un coût d'investissement initial plus élevé par rapport aux fours atmosphériques standard.

Faire le bon choix pour votre processus

En fin de compte, la décision d'utiliser un four sous vide poussé dépend du résultat spécifique que vous devez obtenir pour votre matériau.

- Si votre objectif principal est d'obtenir des joints propres et solides : Un environnement sous vide est essentiel pour le brasage de haute pureté, car il empêche les oxydes qui autrement inhiberaient le flux de l'alliage de brasage.

- Si votre objectif principal est d'atteindre une pureté maximale des matériaux : Utilisez un vide poussé pour des applications telles que les implants médicaux ou les composants aérospatiaux, où le dégazage des contaminants est critique.

- Si votre objectif principal est une dureté et une microstructure précises : Un four sous vide offre un contrôle inégalé sur les cycles de chauffage et de refroidissement pour des processus tels que le durcissement et le recuit, garantissant des résultats cohérents.

Choisir un four sous vide poussé est une décision qui priorise l'intégrité des matériaux et le contrôle des processus avant tout.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Type d'environnement | Vide poussé, inerte et non réactif |

| Avantages clés | Prévient l'oxydation, permet le dégazage, assure un chauffage uniforme |

| Pression typique | Aussi basse que 7 x 10⁻⁴ Pa |

| Transfert de chaleur | Principalement par rayonnement pour un contrôle précis de la température |

| Applications courantes | Brasage, implants médicaux, composants aérospatiaux, durcissement |

Prêt à améliorer les capacités de votre laboratoire avec un four sous vide poussé ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre personnalisation approfondie garantit que vos besoins expérimentaux uniques sont satisfaits avec précision. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer l'intégrité de vos matériaux et le contrôle de vos processus !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus