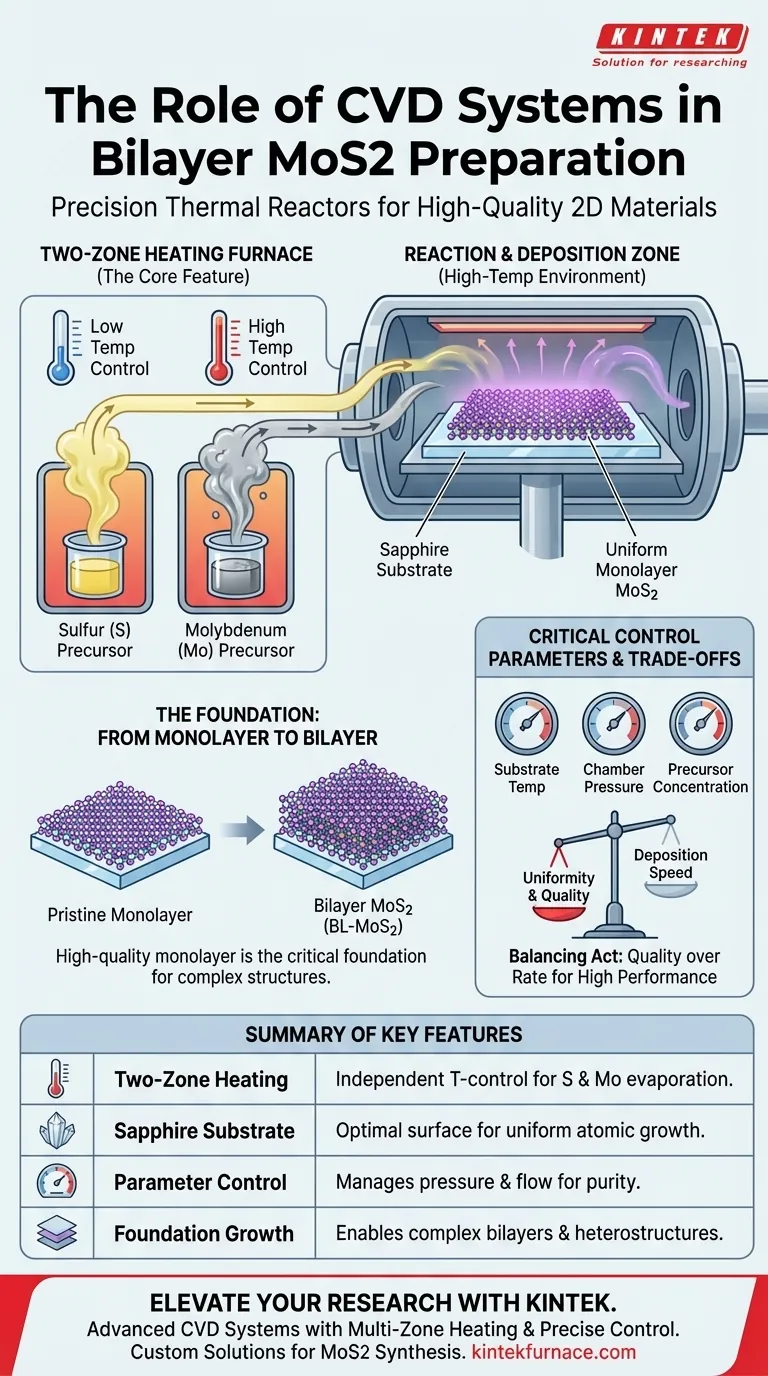

Le système de dépôt chimique en phase vapeur (CVD) fonctionne comme un réacteur thermique de précision conçu pour synthétiser du disulfure de molybdène (MoS2) de haute qualité à partir de précurseurs solides. Son rôle principal est de fournir un environnement à haute température strictement contrôlé où les sources solides de soufre et de molybdène peuvent se vaporiser, réagir et se déposer sur un substrat de saphir pour former des couches atomiques uniformes.

Point clé La caractéristique déterminante du système CVD dans ce processus est son four chauffant à deux zones, qui permet un contrôle indépendant de la température de l'évaporation des différents matériaux sources. Cette isolation assure la croissance de couches de MoS2 de haute qualité sur une grande surface, servant de fondation structurelle critique nécessaire à la création de bicouches et d'hétérostructures complexes.

La mécanique de la synthèse du MoS2

Précision grâce au chauffage à deux zones

Le défi principal dans la croissance du MoS2 est que le soufre et le molybdène ont des points de fusion et d'évaporation très différents. Un four standard à zone unique ne peut pas gérer de manière optimale les deux simultanément.

Le système CVD résout ce problème en utilisant un four chauffant à deux zones. Cette configuration permet au système de contrôler indépendamment les températures d'évaporation des précurseurs solides de soufre et de molybdène.

Réaction sur le substrat

Une fois évaporés, les précurseurs gazeux se déplacent vers la zone de dépôt. Ici, le système CVD maintient un environnement spécifique à haute température qui facilite la réaction chimique.

Les précurseurs réagissent spécifiquement sur les substrats de saphir. Le résultat est la formation de couches de disulfure de molybdène d'une épaisseur atomique uniforme.

Établir la base matérielle

Bien que l'objectif final puisse être une bicouche (BL-MoS2) ou une hétérostructure complexe, la qualité du dispositif final est dictée par la qualité de la croissance initiale.

Le système CVD est responsable de la croissance des monocouches de haute qualité et de grande surface qui servent de fondation. Sans l'uniformité et la pureté obtenues par le processus CVD, il est impossible de construire une bicouche fonctionnelle avec des propriétés électroniques cohérentes.

Paramètres de contrôle critiques et compromis

La nécessité d'un réglage des paramètres

La CVD n'est pas un processus "régler et oublier". La qualité du revêtement MoS2 résultant est très sensible à plusieurs variables.

Les opérateurs doivent contrôler strictement la température du substrat, la pression de la chambre et la concentration des précurseurs. Les fluctuations des débits de gaz ou de l'état de surface du substrat peuvent entraîner des défauts structurels.

Équilibrer uniformité et vitesse

Il existe souvent un compromis entre la vitesse de dépôt et l'intégrité structurelle du cristal.

Un contrôle approprié est essentiel pour obtenir les propriétés souhaitées telles que l'uniformité de l'épaisseur et la microstructure correcte. Si les paramètres ne sont pas optimisés, le MoS2 peut ne pas atteindre les rapports d'aspect ou les degrés de graphitisation requis pour les applications haute performance.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité d'un système CVD pour la préparation du MoS2, considérez vos objectifs spécifiques :

- Si votre objectif principal est la qualité du matériau : Privilégiez le calibrage précis des températures du four à deux zones pour garantir que le molybdène et le soufre s'évaporent à des vitesses permettant une réaction stœchiométrique sans impuretés.

- Si votre objectif principal est la complexité structurelle : Assurez-vous que votre processus CVD produit d'abord une monocouche fondamentale vierge, car les défauts à ce stade se propageront à la bicouche ou à l'hétérostructure.

Le succès dans la création de MoS2 bicouche repose sur l'utilisation de la capacité du système CVD à découpler le contrôle des précurseurs des conditions de réaction du substrat.

Tableau récapitulatif :

| Caractéristique | Rôle dans la synthèse du BL-MoS2 |

|---|---|

| Chauffage à deux zones | Permet un contrôle indépendant de la température pour l'évaporation du soufre et du molybdène. |

| Substrat de saphir | Fournit la surface optimale pour le dépôt et la croissance de couches atomiques uniformes. |

| Contrôle des paramètres | Gère la pression de la chambre et le débit de gaz pour assurer l'uniformité de l'épaisseur et la pureté. |

| Croissance fondamentale | Produit des monocouches de haute qualité nécessaires à la construction de bicouches complexes. |

Élevez votre recherche sur les matériaux 2D avec KINTEK

La précision fait la différence entre une monocouche sans défaut et une expérience ratée. KINTEK fournit des systèmes CVD leaders de l'industrie, conçus avec un chauffage multi-zones avancé et des contrôles de pression précis pour répondre aux exigences rigoureuses de la synthèse du MoS2.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour vos besoins uniques en laboratoire. Que vous développiez du MoS2 bicouche ou des hétérostructures complexes, notre équipement garantit l'uniformité et l'évolutivité dont vous avez besoin.

Prêt à optimiser votre dépôt de couches minces ? Contactez nos spécialistes dès aujourd'hui pour trouver la solution thermique parfaite pour votre recherche.

Guide Visuel

Références

- Louisa Scholz, Norbert Koch. Atomic-Scale Electric Potential Landscape across Molecularly Gated Bilayer MoS<sub>2</sub> Resolved by Photoemission. DOI: 10.1021/acsnano.5c10363

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel rôle le système de four tubulaire à dépôt chimique en phase vapeur (CVD) joue-t-il dans la préparation de graphène monocouche ?

- Quelle est la fonction principale d'un four CVD pour le ZnS en vrac ? Maîtriser la réaction de précision pour l'optique infrarouge

- Quel rôle joue un système MOCVD vertical à chambre froide dans la synthèse du WSe2 ? Aperçus d'experts sur la croissance épitaxiale

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Comment la CVD se compare-t-elle au dépôt physique en phase vapeur (PVD) ? Choisissez la bonne technologie de revêtement

- Quel est l'objectif du mécanisme de four coulissant ? Atteindre un refroidissement thermique rapide pour les matériaux métastables

- Quels gaz sont utilisés dans le dépôt chimique en phase vapeur ? Précurseurs et gaz de procédé maîtres pour des films supérieurs

- Quel rôle le CVD joue-t-il dans l'industrie des semi-conducteurs ? Essentiel pour la fabrication de micropuces avancées