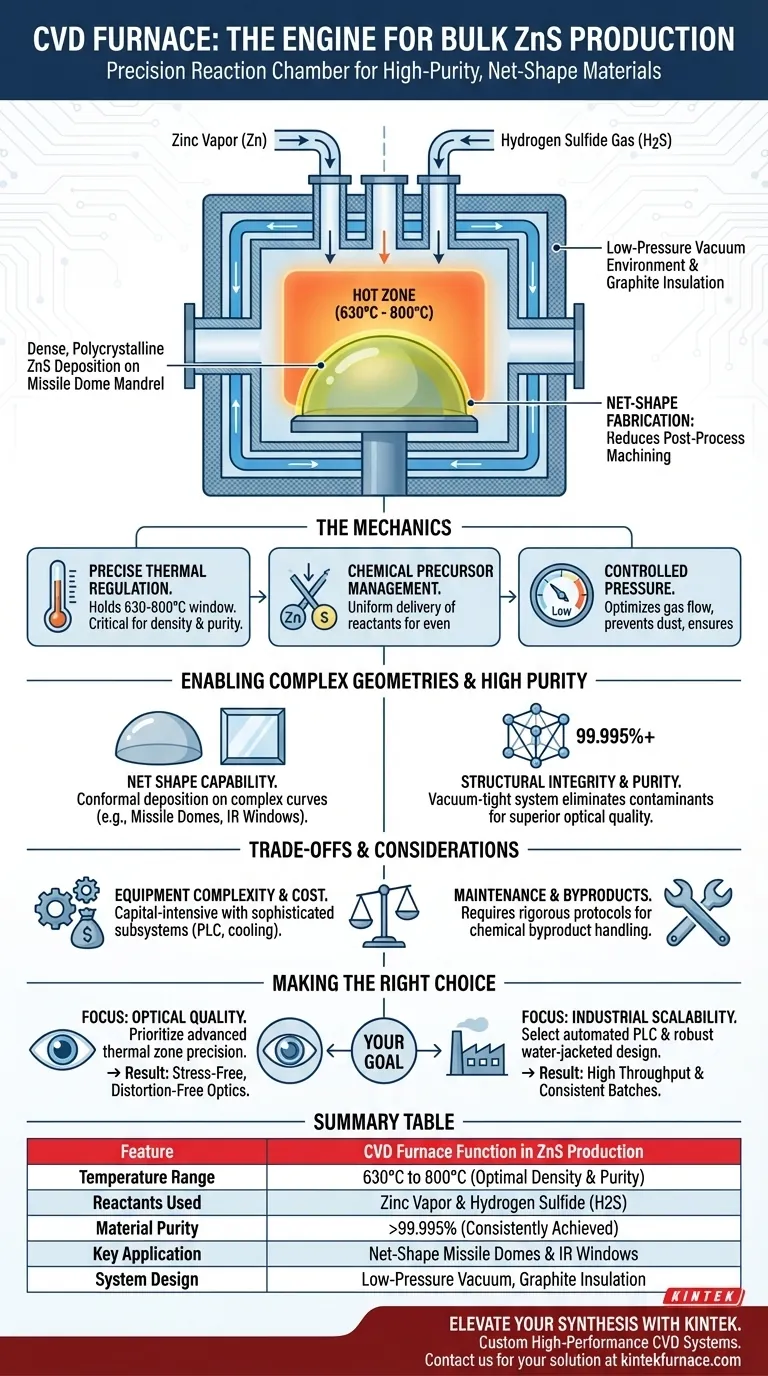

La fonction principale d'un four CVD dans la production de ZnS en vrac est de servir de chambre de réaction de précision. Plus précisément, il maintient un environnement à basse pression à des températures élevées, généralement entre 630°C et 800°C, pour faciliter une réaction chimique entre la vapeur de zinc et le sulfure d'hydrogène gazeux. Ce processus aboutit au dépôt de sulfure de zinc (ZnS) dense et polycristallin, permettant la création de matériaux solides en vrac plutôt que de simples revêtements de surface minces.

Idée clé : Contrairement aux applications CVD standard axées sur les couches minces, la configuration du four pour le ZnS est conçue pour la synthèse de matériaux en vrac. Elle permet la fabrication "en forme nette" de composants complexes et de haute pureté—tels que des dômes de missiles et des fenêtres optiques infrarouges—qui nécessitent une intégrité structurelle et une clarté optique exceptionnelle.

La mécanique du processus de dépôt

Régulation thermique précise

Le four crée une "zone chaude", utilisant souvent une isolation en graphite et des éléments chauffants.

Pour la production de ZnS, le système doit maintenir une plage de température strictement contrôlée de 630 à 800°C. Cette fenêtre thermique spécifique est essentielle pour garantir que la réaction chimique se déroule à une vitesse qui favorise la densité et la pureté.

Gestion des précurseurs chimiques

Le four est responsable de la livraison sûre et uniforme des réactifs.

Il introduit de la vapeur de zinc et du sulfure d'hydrogène (H2S) dans la chambre. La conception du four garantit que ces gaz se mélangent parfaitement pour déposer le ZnS uniformément sur le substrat ou le mandrin.

Environnement de pression contrôlée

Le processus fonctionne sous basse pression pour optimiser le libre parcours moyen des molécules de gaz.

Alors que les fours CVD généraux peuvent varier du vide à 2 psig, la production de ZnS repose sur la basse pression pour empêcher la nucléation en phase gazeuse (formation de poussière) et garantir que le matériau se dépose solidement sur la surface cible.

Permettre des géométries complexes

Capacité de forme nette

L'une des fonctions les plus précieuses de ce type de four est la capacité de produire des composants "en forme nette".

Étant donné que les réactifs gazeux sont très conformes, le four peut déposer du matériau sur des mandrins de forme irrégulière. Cela permet la fabrication directe de courbes complexes, telles que les dômes de missiles, réduisant ainsi le besoin d'usinage post-traitement important.

Intégrité structurelle et pureté

L'environnement du four est conçu pour éliminer les contaminants.

En maintenant un environnement scellé et étanche au vide (utilisant souvent des parois en acier inoxydable refroidies à l'eau), le système produit des matériaux avec des niveaux de pureté dépassant souvent 99,995%. Il en résulte des matériaux à grain fin et mécaniquement durs, adaptés aux applications optiques exigeantes.

Comprendre les compromis

Complexité et coût de l'équipement

Les fours CVD capables de production en vrac sont coûteux en capital.

Ils nécessitent des sous-systèmes sophistiqués, notamment des alimentations refroidies par liquide, une automatisation par API et des collecteurs de vannes pneumatiques. Une grande durabilité est requise pour compenser l'investissement initial, ce qui les rend plus adaptés aux applications industrielles de grande valeur.

Maintenance et sous-produits

Bien que souvent autonettoyant en ce qui concerne les parois de la chambre, la gestion des sous-produits chimiques présente un défi.

La réaction entre le zinc et le H2S produit des sous-produits qui doivent être gérés avec soin. Le système nécessite des protocoles de maintenance rigoureux pour gérer l'échappement et les épurateurs, garantissant la sécurité et la conformité environnementale.

Faire le bon choix pour votre objectif

Pour maximiser la valeur d'un four CVD pour la production de ZnS, alignez la sélection de votre équipement sur vos exigences de sortie spécifiques.

- Si votre objectif principal est la qualité optique : Privilégiez un four avec une précision avancée de la zone thermique pour éviter les gradients qui pourraient causer des contraintes ou des distorsions optiques dans la fenêtre ou le dôme.

- Si votre objectif principal est l'évolutivité industrielle : Choisissez un système doté de commandes de processus API automatisées et d'une conception robuste à chemise d'eau pour garantir un débit élevé et une répétabilité constante d'un lot à l'autre.

Le succès de la production de ZnS en vrac repose non seulement sur la chimie, mais aussi sur la capacité du four à maintenir un environnement inébranlable et exempt de contaminants sur de longs cycles de dépôt.

Tableau récapitulatif :

| Caractéristique | Fonction du four CVD dans la production de ZnS |

|---|---|

| Plage de température | 630°C à 800°C pour une densité et une pureté optimales |

| Réactifs utilisés | Vapeur de zinc et gaz de sulfure d'hydrogène (H2S) |

| Pureté du matériau | Atteint constamment des niveaux supérieurs à 99,995 % |

| Application clé | Fabrication en forme nette de dômes de missiles et de fenêtres IR |

| Conception du système | Environnement sous vide à basse pression avec isolation en graphite |

Améliorez votre synthèse de matériaux avancés avec KINTEK

Libérez tout le potentiel de votre laboratoire avec des systèmes CVD haute performance conçus pour les applications les plus exigeantes. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de pointe, tous entièrement personnalisables pour répondre à vos besoins uniques de traitement thermique et chimique. Que vous produisiez des optiques ZnS de haute pureté ou que vous développiez de nouvelles technologies de couches minces, notre équipement offre la précision et la durabilité inébranlables que votre recherche exige.

Prêt à optimiser votre production ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée avec nos spécialistes !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment le CVD gère-t-il les matériaux sensibles à la température ? Utilisation du plasma et du vide pour le revêtement à basse température

- Quels sont les avantages structurels d'un système AP-SCVD personnalisé ? Production de couches minces de WO3 à haut débit

- Quelles sont les applications des matériaux en vrac de SiC CVD ? Idéal pour les exigences de haute technologie

- Quels sont quelques exemples de métaux et d'alliages déposés par CVD ? Découvrez les revêtements haute performance pour votre industrie

- Que signifie CVD et quelle est sa fonction principale ? Découvrez le dépôt en phase vapeur chimique de haute pureté

- Comment le CVD est-il utilisé pour revêtir le verre ? Obtenez des revêtements de verre durables et à grand volume

- Qu'est-ce que le dépôt chimique en phase vapeur (CVD) et quel est son objectif principal ? Construire des matériaux haute performance atome par atome

- Quel rôle joue un appareil d'injection d'humidité résiduelle dans le CVD Super-growth ? Synthèse de nanotubes de carbone de haute pureté