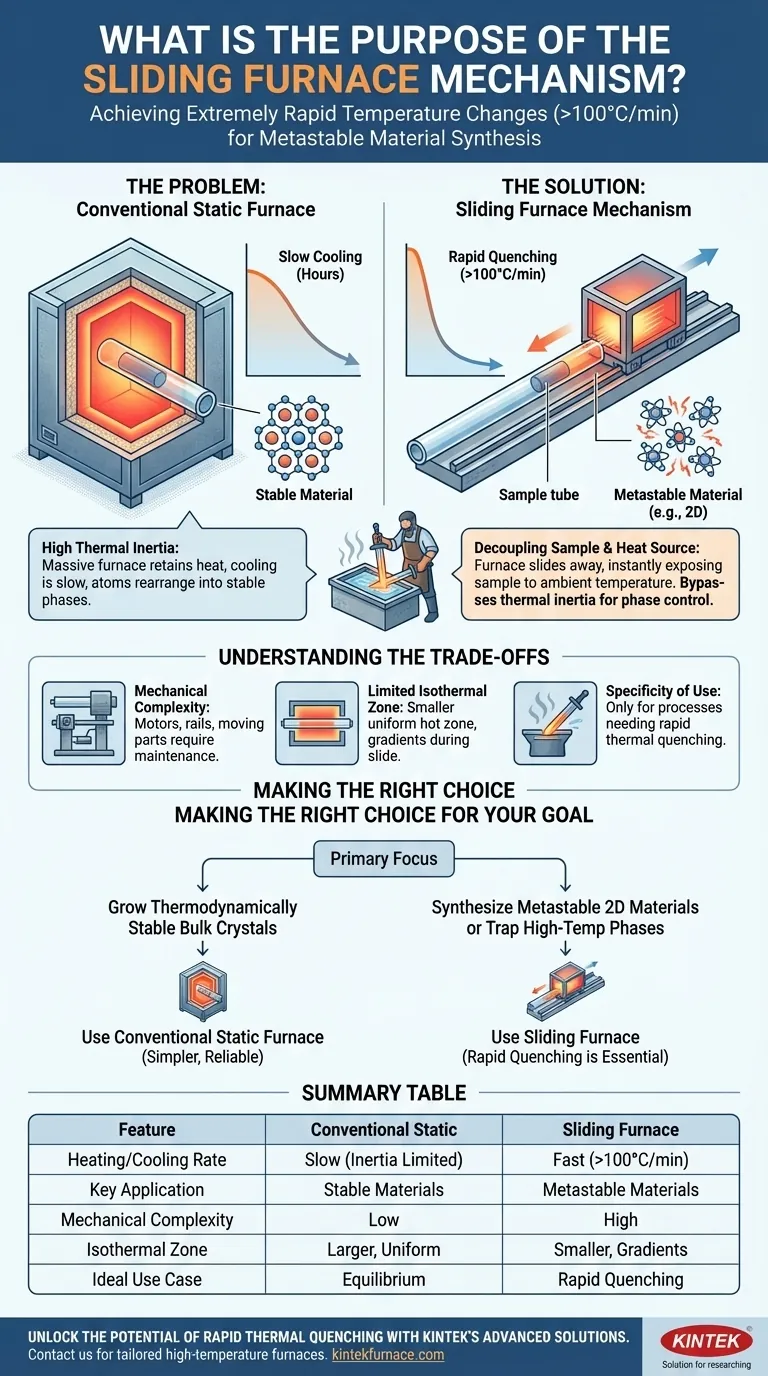

À la base, un mécanisme de four coulissant est conçu pour réaliser des changements de température extrêmement rapides. Au lieu d'attendre qu'un four massif chauffe ou refroidisse lentement, ce système déplace physiquement la zone chaude du four loin de l'échantillon, ou vice versa, pour l'exposer presque instantanément à un environnement à température différente.

Le four coulissant contourne le problème fondamental de l'inertie thermique. En séparant physiquement la source de chaleur de l'échantillon, il permet des vitesses de chauffage et de refroidissement supérieures à 100°C/min, une capacité essentielle pour synthétiser des matériaux qui ne peuvent pas se former dans des conditions lentes et d'équilibre.

Le problème des fours statiques conventionnels

Pour comprendre la valeur d'un four coulissant, il faut d'abord reconnaître la limitation inhérente d'un four tubulaire traditionnel et stationnaire.

Le défi de l'inertie thermique

Un four standard est construit avec une isolation épaisse et des éléments chauffants lourds conçus pour maintenir une température stable pendant de longues périodes. Cette masse, bien qu'excellente pour la stabilité, crée une inertie thermique élevée.

Une fois chauffé, le four conserve une énorme quantité d'énergie. Il ne peut pas refroidir rapidement, car il doit rayonner toute cette chaleur stockée dans l'environnement, un processus qui peut prendre des heures.

L'obstacle aux matériaux métastables

Ce processus de refroidissement lent est un obstacle majeur pour certains matériaux avancés. Lorsque le matériau refroidit lentement, ses atomes ont amplement le temps de s'organiser dans leur configuration la plus stable et à plus basse énergie.

Cependant, de nombreuses phases matérielles scientifiquement intéressantes sont métastables : elles sont piégées dans un état de plus haute énergie. Ces phases possèdent souvent des propriétés électroniques ou physiques uniques, mais elles ne se formeront que si le matériau est « trempé » ou refroidi si rapidement que les atomes sont figés en place avant qu'ils ne puissent se réorganiser.

Comment le mécanisme coulissant apporte une solution

Un four coulissant résout le problème de l'inertie thermique non pas en essayant de refroidir le four lui-même, mais en modifiant mécaniquement l'environnement de l'échantillon.

Découplage de l'échantillon et de la source de chaleur

Le principe de base est simple : le four reste à sa température cible, et le tube échantillon reste stationnaire. Le mécanisme permet au corps entier du four de glisser le long du tube.

Pour chauffer l'échantillon, le four coulisse au-dessus de lui. Pour « refroidir » l'échantillon, le four s'éloigne, exposant instantanément cette section du tube à la température ambiante. Cela provoque une chute de température quasi instantanée.

Atteindre des vitesses de montée en température sans précédent

Ce mouvement physique est ce qui permet des vitesses de refroidissement et de chauffage supérieures à 100°C/min. Le changement de température de l'échantillon n'est limité que par la vitesse du glissement et la rapidité avec laquelle le petit échantillon lui-même peut dissiper la chaleur, et non par la vitesse de refroidissement d'un four de plusieurs kilogrammes.

Imaginez cela comme un forgeron trempant une épée rougeoyante. Le forgeron n'attend pas que la forge refroidisse ; il plonge l'épée dans l'eau pour un changement de phase immédiat. Le four coulissant est une version hautement contrôlée et automatisée de ce principe pour la synthèse de matériaux avancés.

Comprendre les compromis

Bien que puissant, le mécanisme coulissant introduit ses propres considérations qui n'existent pas dans les systèmes statiques plus simples.

Complexité mécanique

L'ajout de moteurs, de rails et de systèmes de contrôle augmente la complexité mécanique de l'équipement. Ces pièces mobiles nécessitent un entretien et peuvent être un point de défaillance potentiel par rapport à un four statique à l'état solide.

Zone isotherme limitée

La « zone chaude », ou la zone de température parfaitement uniforme, est souvent plus petite dans la conception d'un four coulissant. De plus, pendant le glissement lui-même, un gradient de température existera à travers l'échantillon, ce qui peut être indésirable pour certains processus de croissance.

Spécificité d'utilisation

Cette capacité n'est pas universellement requise. Pour la grande majorité des processus où les matériaux se forment dans des conditions d'équilibre thermique, la complexité et le coût d'un four coulissant sont inutiles. Son utilisation n'est justifiée que lorsque le refroidissement thermique rapide est un prérequis au succès.

Faire le bon choix pour votre objectif

La décision d'utiliser un four coulissant dépend entièrement de la structure atomique que vous essayez d'atteindre.

- Si votre objectif principal est de faire croître des cristaux en vrac thermodynamiquement stables : Un four statique conventionnel est plus simple, plus fiable et parfaitement adapté à la tâche.

- Si votre objectif principal est de synthétiser des matériaux 2D métastables ou de « piéger » des phases à haute température : Le refroidissement rapide permis par un four coulissant n'est pas seulement un avantage — c'est souvent le seul moyen de réussir.

En contrôlant de manière spectaculaire le taux de changement de température, le four coulissant vous donne le contrôle non seulement sur la composition du matériau, mais aussi sur sa structure de phase même.

Tableau récapitulatif :

| Caractéristique | Four statique conventionnel | Mécanisme de four coulissant |

|---|---|---|

| Vitesse de chauffage/refroidissement | Lente (limitée par l'inertie thermique) | Rapide (>100°C/min) |

| Application principale | Matériaux thermodynamiquement stables | Matériaux métastables (ex. : matériaux 2D) |

| Complexité mécanique | Faible | Élevée (avec pièces mobiles) |

| Zone isotherme | Plus grande et plus uniforme | Plus petite, avec des gradients pendant le glissement |

| Cas d'utilisation idéal | Processus d'équilibre | Refroidissement rapide pour le contrôle de phase |

Libérez le potentiel du refroidissement thermique rapide dans votre laboratoire avec les solutions de four avancées de KINTEK. Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons une gamme variée de fours à haute température, y compris des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, tels que la synthèse de matériaux métastables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité et les résultats de vos recherches !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie