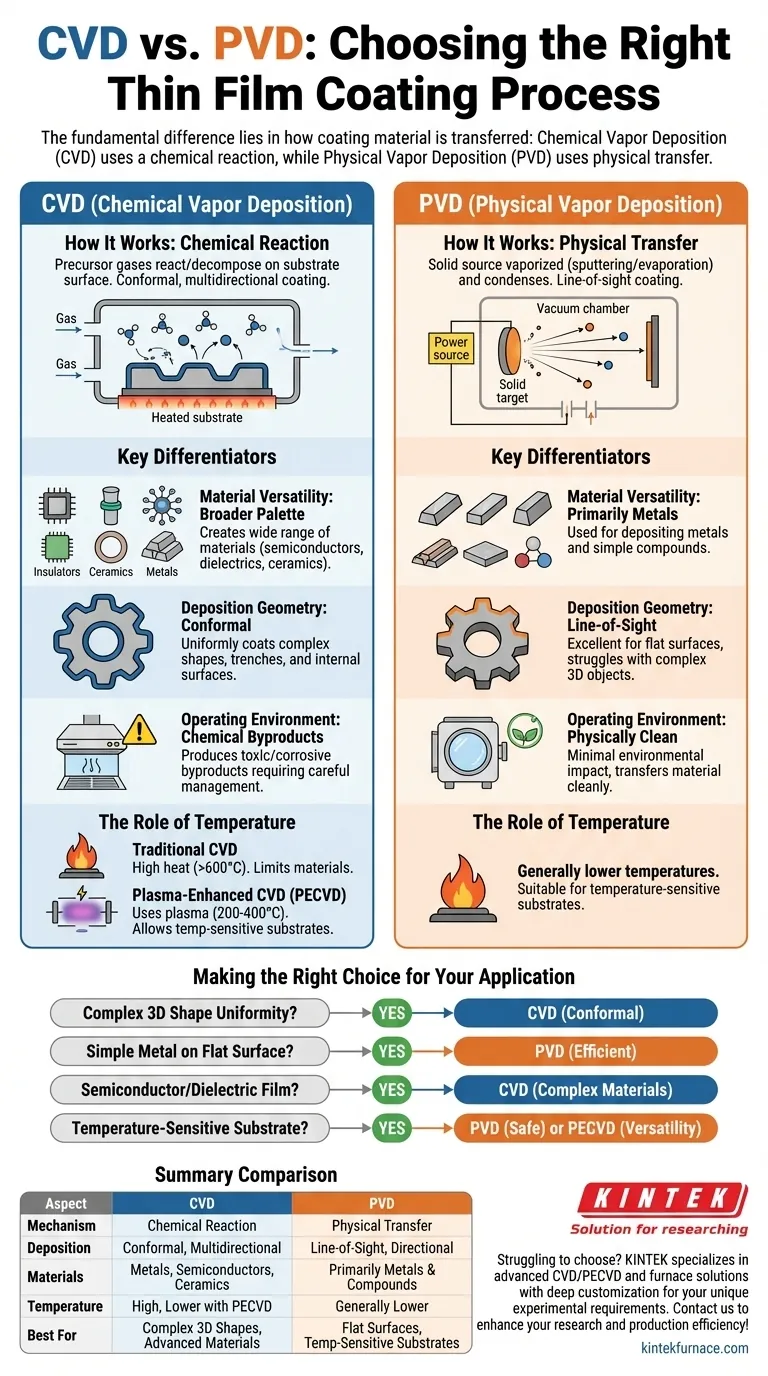

La différence fondamentale entre le Dépôt Chimique en Phase Vapeur (CVD) et le Dépôt Physique en Phase Vapeur (PVD) réside dans la manière dont le matériau de revêtement est transféré au substrat. La CVD utilise une réaction chimique à la surface pour créer le film à partir de gaz précurseurs. En revanche, le PVD transfère physiquement le matériau d'une source solide au substrat par des méthodes telles que la pulvérisation ou l'évaporation, sans aucun changement chimique.

Le choix entre CVD et PVD n'est pas une question de savoir lequel est universellement "meilleur", mais une décision stratégique basée sur vos exigences spécifiques en matière de type de matériau, de géométrie du substrat et de sensibilité à la température. Comprendre leurs mécanismes fondamentaux est la clé pour sélectionner le bon outil pour votre application.

Le mécanisme fondamental : Réaction chimique vs. Transfert physique

Pour saisir les différences pratiques, vous devez d'abord comprendre comment chaque processus fonctionne au niveau fondamental. L'un crée un nouveau matériau à la surface, tandis que l'autre ne fait que le déplacer.

Comment fonctionne le dépôt chimique en phase vapeur (CVD)

La CVD est un processus où un substrat est placé dans une chambre de réaction et exposé à un ou plusieurs gaz précurseurs volatils.

Lorsque la chambre est chauffée, ces gaz réagissent ou se décomposent à la surface du substrat, formant un nouveau matériau solide. Ce nouveau matériau est le revêtement en film mince.

Étant donné que ce processus estHoussé par la diffusion des gaz, le dépôt est conforme et multidirectionnel, ce qui signifie qu'il peut recouvrir uniformément des surfaces complexes et non planes.

Comment fonctionne le dépôt physique en phase vapeur (PVD)

Le PVD est un processus sous vide qui implique la vaporisation d'un matériau source solide, appelé "cible".

Cette vaporisation est obtenue par des moyens physiques, tels que la pulvérisation cathodique (bombardement de la cible avec des ions à haute énergie) ou l'évaporation (chauffage de la cible jusqu'à ce qu'elle devienne un gaz).

Les atomes vaporisés se déplacent ensuite en ligne droite — une trajectoire en ligne de visée — et se condensent sur le substrat, formant le revêtement. Aucune réaction chimique n'est impliquée.

Principaux facteurs de différenciation et leurs implications

La différence fondamentale de mécanisme conduit à des distinctions critiques dans le choix des matériaux, la géométrie du revêtement et l'impact environnemental.

Polyvalence des matériaux : la palette plus large de la CVD

Le PVD est principalement utilisé pour le dépôt de métaux et d'autres composés simples.

La CVD, cependant, est beaucoup plus polyvalente. Le processus de réaction chimique permet la création d'une large gamme de matériaux, y compris les semi-conducteurs, les isolants (diélectriques) et les céramiques, en plus des métaux. Cela rend la CVD essentielle pour l'électronique et l'optique avancées.

Géométrie de dépôt : Conforme vs. Ligne de visée

La nature en ligne de visée du PVD signifie qu'il est excellent pour le revêtement de surfaces planes, mais qu'il a du mal à recouvrir uniformément des objets 3D complexes, car les zones "ombragées" recevront peu ou pas de matériau.

Le dépôt multidirectionnel à base de gaz de la CVD excelle dans la création de revêtements hautement uniformes et conformes sur des formes complexes, des tranchées et des surfaces internes.

Environnement d'exploitation et sous-produits

Le PVD est un processus physiquement "propre", car il ne fait que transférer du matériau d'une source solide. Son impact environnemental est minimal.

Les processus CVD, de par leur nature chimique, produisent souvent des sous-produits gazeux toxiques ou corrosifs qui doivent être soigneusement gérés et traités, nécessitant un équipement plus spécialisé et complexe.

Comprendre les compromis : le rôle critique de la température

La température est souvent le facteur décisif, car elle dicte quels substrats peuvent être revêtus en toute sécurité. Ici, la distinction entre les différents types de CVD devient critique.

La forte demande en chaleur de la CVD traditionnelle

La CVD conventionnelle repose sur des températures élevées (souvent >600°C) pour fournir l'énergie thermique nécessaire pourRencendre les réactions chimiques à la surface du substrat.

Cette exigence de chaleur élevée limite sévèrement les types de matériaux pouvant être revêtus, excluant la plupart des plastiques et autres substrats sensibles à la température.

L'exception : la CVD assistée par plasma (PECVD)

La CVD assistée par plasma est un sous-type de CVD qui résout le problème de la température. Au lieu de ne compter que sur la chaleur, elle utilise un champ électrique pour générer un plasma.

Ce plasma excite les molécules de gaz précurseurs, leurRendant l'énergie nécessaire pour réagir à des températures beaucoup plus basses, généralement entre 200 et 400°C.

La PECVD permet de bénéficier des avantages de la CVD – comme la polyvalence des matériaux – sur des substrats sensibles à la température. Elle produit également souvent des films de meilleure qualité avec moins de risque de fissuration par rapport à certaines méthodes de CVD traditionnelles.

Faire le bon choix pour votre application

Utilisez cesRenci pour déterminer la meilleure approche pour votre objectif spécifique.

- Si votre objectif principal est deRencir une forme 3D complexe uniformément : La CVD est le choix supérieur en raison de son dépôt conforme etRencé sur les gaz.

- Si votre objectif principal est de déposer un simple film métallique sur une surface plane : Le PVD est souvent plus simple, plus rapide et plusRenc.

- Si votre objectif principal est de créer un film semi-conducteur ou diélectrique : La CVD est la technologie nécessaire pour ces matériaux chimiquement complexes.

- Si votre objectif principal est deRencir un substrat sensible à la température comme le plastique : Le PVD est une option sûre, mais pour la polyvalence matérielle de la CVD, vous devez spécifiquement envisager la CVD assistée par plasma (PECVD).

En alignant les capacités du processus avec les contraintes non négociables de votre projet, vous pouvezRenciment sélectionner la technologie de dépôt la plus efficace.

Tableau récapitulatif :

| Aspect | CVD (Dépôt Chimique en Phase Vapeur) | PVD (Dépôt Physique en Phase Vapeur) |

|---|---|---|

| Mécanisme | Réaction chimique à partir de gaz | Transfert physique à partir d'une source solide |

| Dépôt | Conforme, multidirectionnel | En ligne de visée, directionnel |

| Matériaux | Métaux, semi-conducteurs, céramiques | Principalement métaux et composés simples |

| Température | Élevée (traditionnelle), plus basse (PECVD) | Généralement plus basse |

| Idéal pour | Formes 3D complexes, matériaux avancés | Surfaces planes, substrats sensibles à la température |

Vous avez du mal à choisir entre la CVD et le PVD pour les besoins de revêtement de votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours avancés à haute température, y compris les systèmes CVD/PECVD, les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisationRencpour répondre précisément à vos exigences expérimentales uniques – que vous ayez besoin de revêtements conformes pour des géométries complexes ou de films métalliques efficaces sur des surfaces planes. Contactez-nous aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent améliorer votre recherche et votre efficacité de production !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire