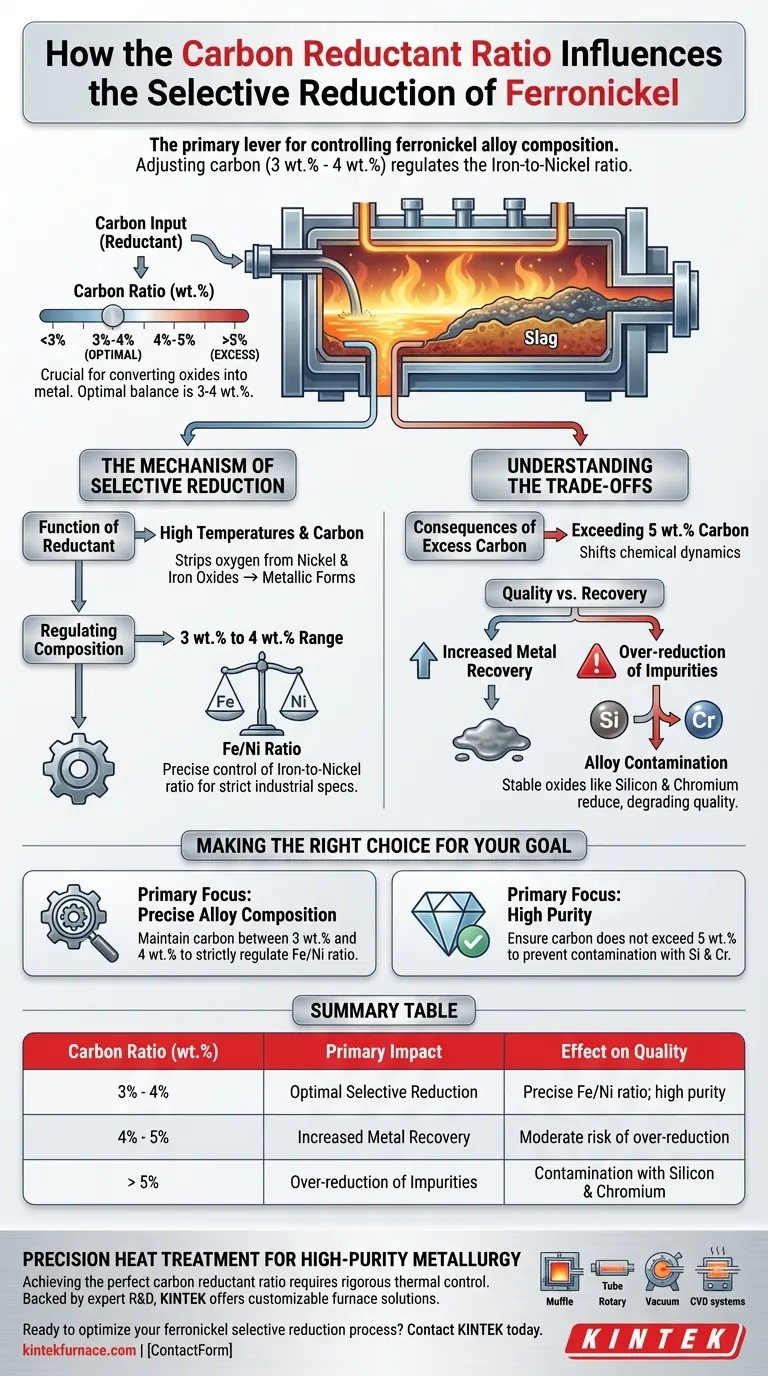

Le rapport de carbone réducteur est le principal levier pour contrôler la composition des alliages de ferronickel. En ajustant le pourcentage en poids spécifique de carbone — généralement entre 3 % et 4 % en poids — les métallurgistes peuvent réguler précisément le rapport du fer au nickel dans le produit final.

Bien que l'augmentation du carbone agisse comme un médium pour convertir les oxydes en métal, il existe un seuil critique pour l'efficacité. L'équilibre optimal pour la réduction sélective se situe généralement entre 3 % et 4 % en poids ; dépasser cette limite risque de compromettre la pureté de l'alliage.

Le Mécanisme de la Réduction Sélective

La Fonction du Réducteur

À haute température, le carbone sert de médium essentiel à la conversion chimique. Son rôle principal est de dépouiller l'oxygène des oxydes de nickel et de fer, les transformant en leurs formes métalliques.

Régulation de la Composition de l'Alliage

La proportion spécifique de carbone ajoutée permet d'affiner l'alliage final. En restant dans la plage de 3 % à 4 % en poids, vous pouvez contrôler avec une grande précision le rapport fer-nickel (Fe/Ni).

Ce contrôle est essentiel pour produire des nuances de ferronickel qui répondent à des spécifications industrielles strictes.

Comprendre les Compromis

Les Conséquences d'un Excès de Carbone

Il peut être tentant d'augmenter les niveaux de carbone pour maximiser le rendement, mais cela a des inconvénients importants. Dépasser un seuil de 5 % en poids de carbone modifie la dynamique chimique du processus de réduction.

Qualité vs. Récupération

Bien qu'un apport de carbone plus élevé puisse augmenter la récupération globale de métal, il entraîne une sur-réduction des impuretés.

Plus précisément, l'excès de carbone provoque la réduction d'oxydes stables tels que le silicium et le chrome dans la phase métallique. Il en résulte un alliage contenant des contaminants indésirables, dégradant la qualité du produit final de ferronickel.

Faire le Bon Choix pour Votre Objectif

Pour optimiser votre processus de réduction, vous devez peser le besoin de volume par rapport à l'exigence de pureté chimique.

- Si votre objectif principal est la Composition Précise de l'Alliage : Maintenez l'ajout de carbone entre 3 % et 4 % en poids pour réguler strictement le rapport Fe/Ni.

- Si votre objectif principal est la Haute Pureté : Assurez-vous que l'ajout de carbone ne dépasse pas 5 % en poids pour éviter la contamination de l'alliage par le silicium et le chrome.

Maîtriser le rapport de carbone réducteur est la clé pour équilibrer une récupération élevée de métal avec une qualité d'alliage supérieure.

Tableau Récapitulatif :

| Rapport de Carbone (en poids %) | Impact Principal | Effet sur la Qualité |

|---|---|---|

| 3 % - 4 % | Réduction Sélective Optimale | Rapport Fe/Ni précis ; haute pureté |

| 4 % - 5 % | Augmentation de la Récupération de Métal | Risque modéré de sur-réduction |

| > 5 % | Sur-réduction des Impuretés | Contamination par le Silicium et le Chrome |

Traitement Thermique de Précision pour la Métallurgie de Haute Pureté

Obtenir le rapport de carbone réducteur parfait nécessite un contrôle thermique rigoureux et un équipement spécialisé. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes haute performance Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que d'autres fours de laboratoire à haute température — tous entièrement personnalisables pour répondre à vos besoins uniques en matière de recherche et de production métallurgiques.

Prêt à optimiser votre processus de réduction sélective du ferronickel ? Contactez KINTEK dès aujourd'hui pour découvrir comment nos solutions de fours avancées peuvent vous aider à équilibrer une récupération élevée de métal avec une qualité d'alliage supérieure.

Guide Visuel

Références

- Erdenebold Urtnasan, Jei‐Pil Wang. Relationship Between Thermodynamic Modeling and Experimental Process for Optimization Ferro-Nickel Smelting. DOI: 10.3390/min15020101

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels sont les avantages de la déposition par arc cathodique (CAD) en termes de température ? Augmentation de la dureté du film à des températures plus basses

- Quel rôle joue un autoclave haute pression dans la synthèse du précurseur (NiZnMg)MoN ? Atteindre la précision structurelle

- Quel rôle joue un four de laboratoire dans la phase de séchage des précurseurs de catalyseurs Co-Mg ? Assurer l'uniformité des composants

- Quel four est utilisé pour le frittage ? Trouvez la bonne solution haute température pour vos matériaux

- Quel rôle joue un pont LCR haute fréquence dans l'analyse de la CIS des céramiques SSBSN ? Dévoiler les secrets microstructuraux

- Quelle est la fonction d'un système de pulvérisation sous vide poussé multi-cibles pour CuGaO2 ? Guide de synthèse de précision

- Quel est le rôle des fours de séchage électriques industriels dans le traitement des photoanodes en titane FDSSC ? Améliorer l'efficacité solaire

- Quelle est la fonction d'une cryofournaise de laboratoire lors des expériences sur le Co3O2BO3 ? Contrôle précis des transitions de phase