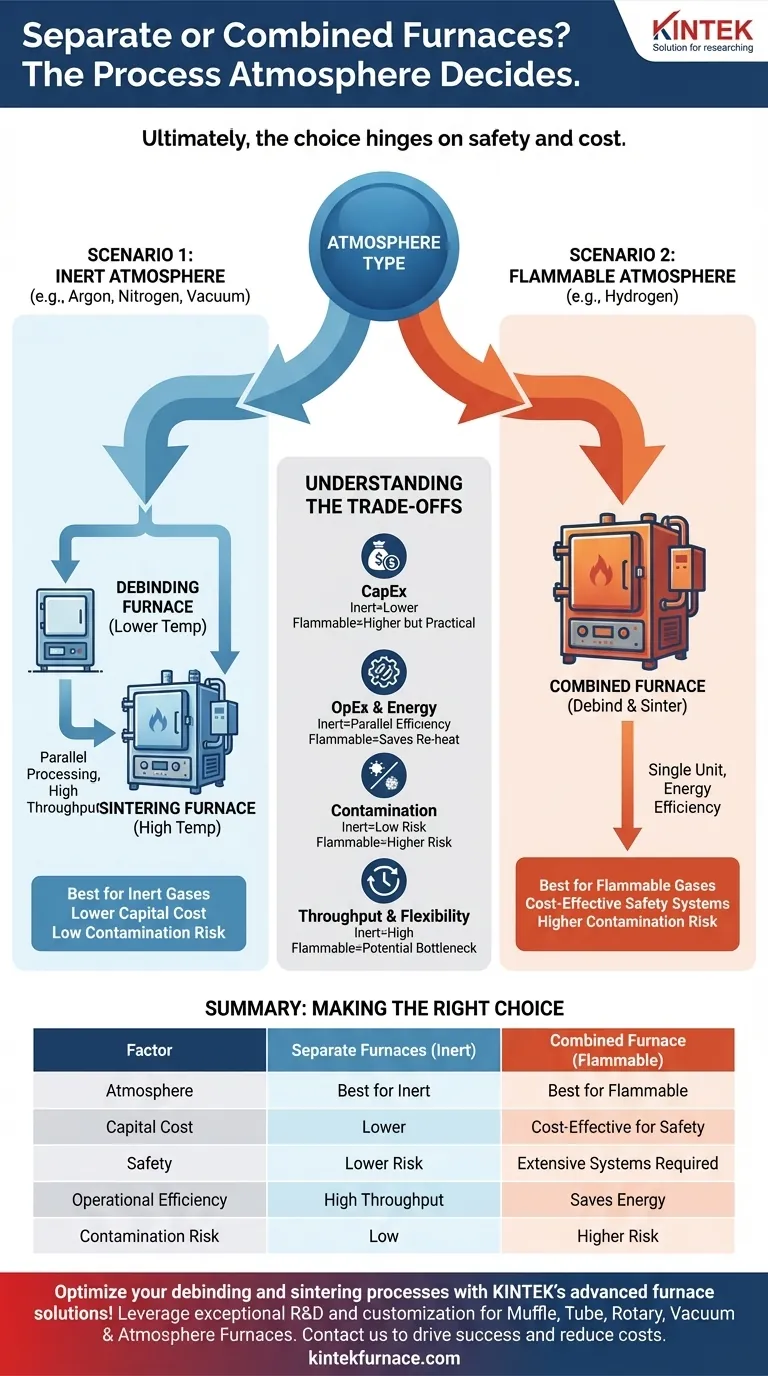

En fin de compte, le choix dépend de la sécurité et du coût. Le type d'atmosphère de processus requise—spécifiquement si elle est inerte ou inflammable—est le facteur principal qui dicte la viabilité économique et pratique de l'utilisation de fours séparés par rapport à une unité combinée pour le déliantage et le frittage. Pour les atmosphères inertes comme l'argon, les fours séparés sont souvent plus rentables, tandis que pour les atmosphères inflammables comme l'hydrogène, les exigences de sécurité étendues rendent un four unique et combiné le choix le plus logique.

Votre décision est un compromis direct entre le coût d'investissement initial et la complexité opérationnelle. Le coût élevé des systèmes de sécurité requis pour les gaz inflammables annule souvent l'avantage financier d'un four de déliantage plus simple et séparé, poussant l'avantage vers une seule unité multi-processus.

Le facteur clé : l'atmosphère et le coût de l'équipement

L'atmosphère de processus a un impact direct sur la conception, les caractéristiques de sécurité et, par conséquent, le coût de l'équipement du four. C'est la variable la plus importante dans le processus de prise de décision.

Scénario 1 : Atmosphères inertes (vide, argon, azote)

Lorsque votre processus utilise une atmosphère inerte, les exigences d'équipement pour le déliantage et le frittage sont très différentes. Un four de déliantage est une unité relativement peu coûteuse conçue pour des températures plus basses.

Dans ce scénario, une configuration à deux fours est souvent le choix le plus économique. Vous pouvez investir dans un four de déliantage simple et spécialisé et un four de frittage à haute température séparé, plus coûteux, optimisant ainsi vos dépenses d'investissement.

Scénario 2 : Atmosphères inflammables (hydrogène)

L'utilisation de l'hydrogène modifie fondamentalement le calcul des coûts. Tout four fonctionnant avec un gaz inflammable nécessite des mesures de sécurité étendues et coûteuses.

Celles-ci comprennent des composants certifiés, des systèmes de surveillance des gaz, une ventilation d'urgence et des interverrouillages de sécurité robustes. Ces exigences élèvent le coût d'un four de déliantage "simple" à un niveau qui approche celui d'un four de frittage complet.

Étant donné que la différence de coût est minime, il devient beaucoup plus pratique et rentable d'effectuer à la fois le déliantage et le frittage dans un seul four combiné qui est déjà construit pour manipuler l'hydrogène en toute sécurité.

Comprendre les compromis

Bien que l'atmosphère soit le principal moteur, une analyse complète nécessite de peser les coûts d'investissement par rapport aux facteurs opérationnels tels que l'efficacité, le risque de contamination et le débit de production.

Dépenses d'investissement (CapEx)

Comme établi, l'investissement initial est la distinction la plus claire. Pour les processus à gaz inerte, deux unités séparées et spécialisées peuvent souvent être moins chères qu'une unité combinée très complexe.

Pour les processus à gaz inflammable, le coût élevé des systèmes de sécurité sur deux unités séparées fait d'un four unique et combiné l'investissement le plus judicieux financièrement.

Efficacité opérationnelle et énergie

Un four combiné économise de l'énergie en éliminant le cycle de refroidissement et de réchauffage requis lors du déplacement des pièces entre deux fours séparés.

Cependant, ce n'est pas une règle absolue. Un four de frittage métallique forcé de fonctionner à une pression partielle élevée pendant son cycle de déliantage peut être moins efficace et consommer plus d'énergie que deux unités séparées et optimisées.

Pureté du processus et contamination

Un avantage significatif d'un système à deux fours est la prévention de la contamination croisée. Le processus de déliantage libère des résidus de liant qui peuvent se déposer sur l'intérieur du four.

Dans un four combiné, ces résidus peuvent se vaporiser pendant la phase de frittage à haute température et contaminer les pièces finales, compromettant potentiellement les propriétés du matériau. Un four de déliantage séparé isole complètement ces contaminants.

Débit et flexibilité

Une ligne de production à deux fours offre un débit plus élevé et une plus grande flexibilité. Le déliantage et le frittage peuvent avoir lieu en parallèle, ce qui signifie qu'un lot peut être en cours de frittage pendant que le suivant est en cours de déliantage.

Un four unique crée un goulot d'étranglement. L'unité entière est occupée pendant toute la durée des deux cycles, ce qui limite votre capacité de production globale.

Faire le bon choix pour votre processus

Votre configuration de four optimale dépend du facteur opérationnel le plus critique pour vos objectifs commerciaux.

- Si votre objectif principal est de minimiser le coût initial avec des gaz inertes : Une configuration de four de déliantage et de frittage séparée est votre chemin le plus économique.

- Si votre objectif principal est la sécurité et la simplicité avec des gaz inflammables : Un four unique et combiné conçu pour manipuler l'hydrogène est la solution la plus pratique et la plus rentable.

- Si votre objectif principal est un débit maximal et la pureté des pièces : Deux fours séparés sont supérieurs, car ils permettent un traitement parallèle et éliminent le risque de contamination croisée.

En pesant soigneusement le coût de la sécurité par rapport à vos besoins de production spécifiques, vous pouvez réaliser un investissement d'équipement judicieux et stratégique.

Tableau récapitulatif :

| Facteur | Fours séparés | Four combiné |

|---|---|---|

| Type d'atmosphère | Idéal pour les gaz inertes (par exemple, argon) | Idéal pour les gaz inflammables (par exemple, hydrogène) |

| Coût d'investissement | Moins élevé pour les gaz inertes | Coût initial plus élevé, mais rentable pour les gaz inflammables |

| Sécurité | Risque plus faible avec les gaz inertes | Nécessite des systèmes de sécurité étendus pour les gaz inflammables |

| Efficacité opérationnelle | Débit plus élevé avec traitement parallèle | Économise de l'énergie en éliminant les cycles de refroidissement/réchauffage |

| Risque de contamination | Faible, grâce à l'isolation des résidus de déliantage | Risque plus élevé de contamination croisée |

| Flexibilité | Élevée, permet un contrôle indépendant du processus | Plus faible, car le four est occupé pendant tout le cycle |

Optimisez vos processus de déliantage et de frittage avec les solutions de fours avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température sur mesure, y compris des fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, que vous ayez besoin d'unités séparées pour les atmosphères inertes ou de systèmes combinés pour les gaz inflammables afin d'améliorer la sécurité, l'efficacité et la pureté des pièces. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent stimuler votre succès et réduire les coûts opérationnels !

Guide Visuel

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel rôle joue un four à résistance de type boîte à haute température dans le frittage ? Maîtriser la densification des tubes d'électrolyte

- Comment un four à moufle est-il utilisé pour le post-traitement des cristaux d'AlN ? Optimisation de la pureté de surface par oxydation étagée

- Pourquoi un refroidissement immédiat à l'eau est-il requis après une simulation thermique ? Préservation de la microstructure de l'alliage (CoCrNi)94Al3Ti3

- Pourquoi un four à moufle est-il utilisé pour le recuit à 800°C des échantillons de titane LMD ? Optimisez les performances de vos matériaux

- Pourquoi la calcination est-elle essentielle à la formation de la phase NaFePO4 ? Ingénierie du phosphate de fer et de sodium haute performance