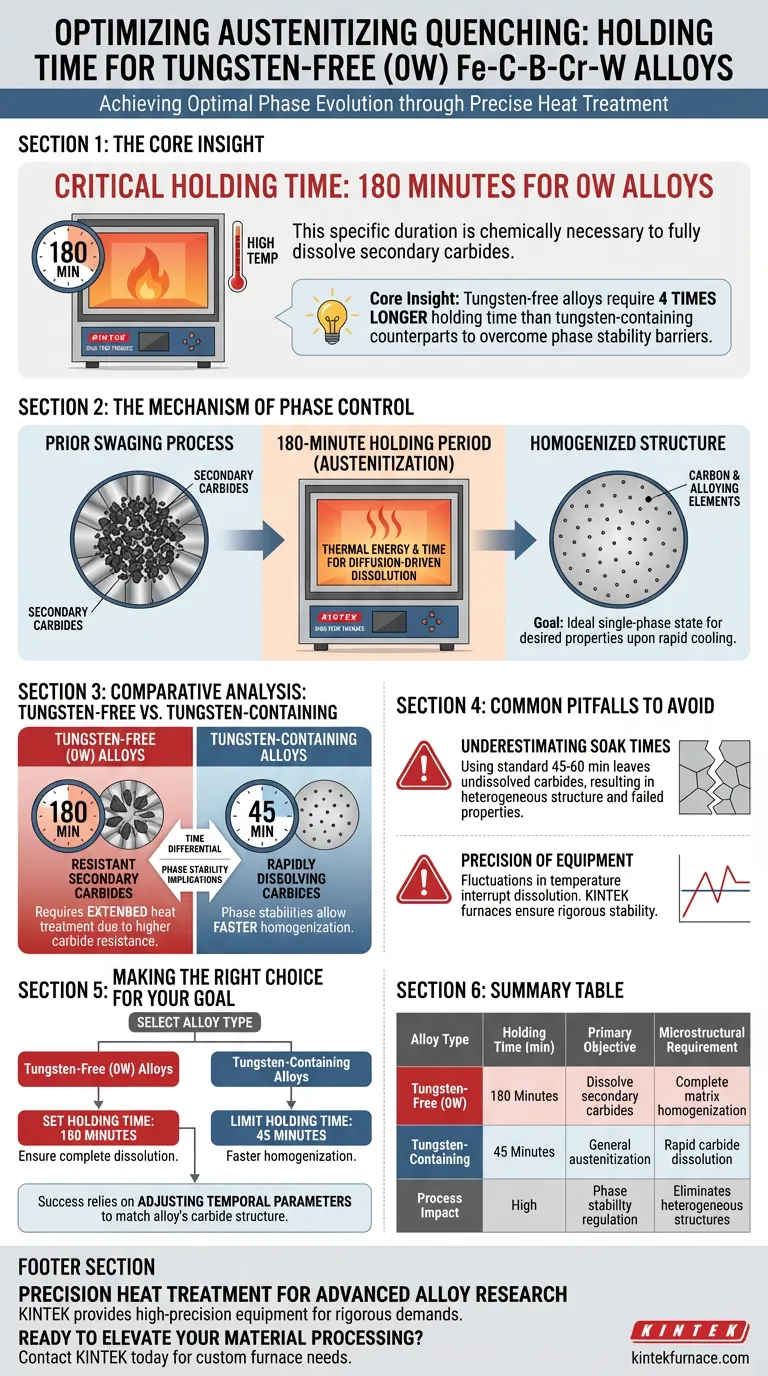

Pour assurer une évolution de phase optimale, le temps de maintien dans un four de laboratoire à haute température pour les alliages Fe-C-B-Cr-W sans tungstène (0W) doit être maintenu à 180 minutes. Cette durée spécifique est chimiquement nécessaire pour dissoudre complètement la grande quantité de carbures secondaires générés lors des processus de tréfilage antérieurs dans la matrice.

Idée clé : Alors que l'austénitisation standard recherche une homogénéisation générale, les alliages sans tungstène nécessitent un temps de maintien considérablement prolongé — quatre fois plus long que leurs homologues contenant du tungstène — pour surmonter les barrières de stabilité de phase spécifiques créées par les carbures secondaires.

Le Mécanisme de Contrôle des Phases

Dissolution des Carbures Secondaires

Le processus de tréfilage crée une population dense de carbures secondaires au sein de la structure de l'alliage.

Pour que le matériau acquière les bonnes propriétés lors de la trempe, ces carbures doivent être complètement dissous dans la matrice.

La période de maintien de 180 minutes fournit l'énergie thermique et le temps nécessaires à cette dissolution pilotée par diffusion pour se produire efficacement.

Obtention de l'Homogénéisation

L'objectif ultime de cette période de maintien est d'obtenir une structure entièrement homogénéisée.

En maintenant la température pendant la durée prescrite, le four assure une répartition uniforme du carbone et des éléments d'alliage.

Cela crée un état monophasé idéal, qui est le prérequis pour obtenir la microstructure souhaitée lors d'un refroidissement rapide.

Analyse Comparative : Sans Tungstène vs. Avec Tungstène

La Différence de Temps

Il existe une nette disparité dans les exigences de traitement en fonction de la composition chimique.

Les alliages contenant du tungstène nécessitent un temps de maintien de seulement 45 minutes.

En revanche, les alliages sans tungstène (0W) exigent 180 minutes pour atteindre le même niveau de préparation microstructurale.

Implications sur la Stabilité des Phases

Cette différence souligne comment l'élimination du tungstène modifie la stabilité thermodynamique des phases.

La composition sans tungstène entraîne des carbures plus résistants à la dissolution ou simplement présents en plus grande quantité, nécessitant des temps de maintien plus longs.

Par conséquent, les protocoles de laboratoire ne peuvent pas être standardisés entre ces types d'alliages ; l'absence de tungstène nécessite un traitement thermique étendu spécifiquement adapté.

Pièges Courants à Éviter

Sous-estimer les Temps de Maintien

L'erreur la plus critique dans le traitement des alliages 0W est d'appliquer les temps de maintien standard (par exemple, 45 à 60 minutes) utilisés pour d'autres variantes d'alliages.

Un temps de maintien insuffisant laissera des carbures secondaires non dissous dans la matrice.

Cela se traduit par une structure hétérogène qui ne développera pas les propriétés matérielles prévues après la trempe.

Précision de l'Équipement

Le four de laboratoire doit être capable d'une stabilité rigoureuse sur de longues durées.

Les fluctuations de température pendant le cycle prolongé de 180 minutes peuvent interrompre le processus de dissolution ou entraîner une régulation de phase inégale.

Un contrôle précis des paramètres du four est le seul moyen de réguler avec précision les composants de phase microscopiques.

Faire le Bon Choix pour Votre Objectif

Pour vous assurer d'obtenir la base microstructurale correcte pour votre alliage spécifique, appliquez les protocoles suivants :

- Si votre objectif principal concerne les alliages sans tungstène (0W) : Réglez le temps de maintien de votre four à exactement 180 minutes pour assurer la dissolution complète des carbures secondaires induits par le tréfilage.

- Si votre objectif principal concerne les alliages contenant du tungstène : Limitez votre temps de maintien à 45 minutes, car les stabilités de phase dans cette composition permettent une homogénéisation beaucoup plus rapide.

Le succès de ce processus repose entièrement sur l'ajustement de vos paramètres temporels pour correspondre aux exigences de dissolution spécifiques de la structure de carbures de l'alliage.

Tableau Récapitulatif :

| Type d'alliage | Temps de maintien (min) | Objectif principal | Exigence microstructurale |

|---|---|---|---|

| Sans tungstène (0W) | 180 minutes | Dissoudre les carbures secondaires | Homogénéisation complète de la matrice |

| Avec tungstène | 45 minutes | Austénitisation générale | Dissolution rapide des carbures |

| Impact du processus | Élevé | Régulation de la stabilité des phases | Élimine les structures hétérogènes |

Traitement Thermique de Précision pour la Recherche sur les Alliages Avancés

Obtenir une dissolution de phase parfaite dans les alliages sans tungstène nécessite une stabilité thermique inébranlable sur des cycles prolongés de 180 minutes. KINTEK fournit l'équipement de haute précision nécessaire à ces exigences rigoureuses de laboratoire.

Fort de son expertise en R&D et en fabrication, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD. Nos fours de laboratoire haute température sont entièrement personnalisables pour répondre aux profils de chauffage uniques de vos matériaux spécifiques, garantissant des résultats constants et reproductibles à chaque fois.

Prêt à améliorer votre traitement des matériaux ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés et découvrez comment notre expertise peut rationaliser votre recherche et votre production.

Guide Visuel

Références

- H. SCHAEFER, Sebastian Weber. Microstructure Formation in Hypoeutectic Alloys in the Fe–C–B–Cr–W System. DOI: 10.1007/s11661-024-07675-3

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un four de laboratoire est-il utilisé pour le séchage à 80 °C avant le frittage des membranes NASICON ? Assurer l'intégrité structurelle

- Quelle est la fonction d'un réacteur hydrothermique à haute pression dans la synthèse d'aérogels de graphène ? Clé pour les structures carbonées 3D

- Pourquoi une platine de chauffage/refroidissement de haute précision est-elle importante pour les études sur le In2Se3 2D ? Sécuriser des données précises sur les transitions de phase

- Quelle tâche un four de séchage par soufflage de laboratoire effectue-t-il dans la préparation des précurseurs d'oxyde de cuivre ? Empêcher l'agglomération

- Pourquoi un four de traitement thermique rapide (RTP) est-il nécessaire pour la fabrication de diodes ? Atteindre des contacts ohmiques stables

- Pyrolyseur Flash vs. ATD : Lequel est le meilleur pour évaluer le CDR comme agent réducteur de haut fourneau ?

- Quel est le rôle principal d'un four de qualité industrielle dans la préparation d'échantillons de sol modifiés par du chitosane ?

- Quel rôle joue un four de cuisson rapide industriel dans la métallisation des cellules solaires PERT ? Améliorer l'efficacité des cellules